Les problèmes opérationnels les plus courants dans les fours sous vide chauffés par induction se répartissent en trois catégories : le maintien de l'intégrité du vide, la garantie d'un contrôle thermique précis et la prévention des défaillances de fusion ou de confinement des matériaux. Pour y remédier, il faut une approche systématique qui commence par la compréhension de leurs causes profondes, allant des fuites de joints mineures et de la dérive des capteurs à la sélection inappropriée des creusets et aux revêtements de four dégradés.

La clé du fonctionnement fiable d'un four n'est pas seulement de réagir aux pannes, mais de comprendre que la plupart des problèmes sont des symptômes d'une défaillance de l'entretien préventif, de la procédure opérationnelle ou de la sélection des composants. Passer de la gestion des crises à la santé du système est primordial.

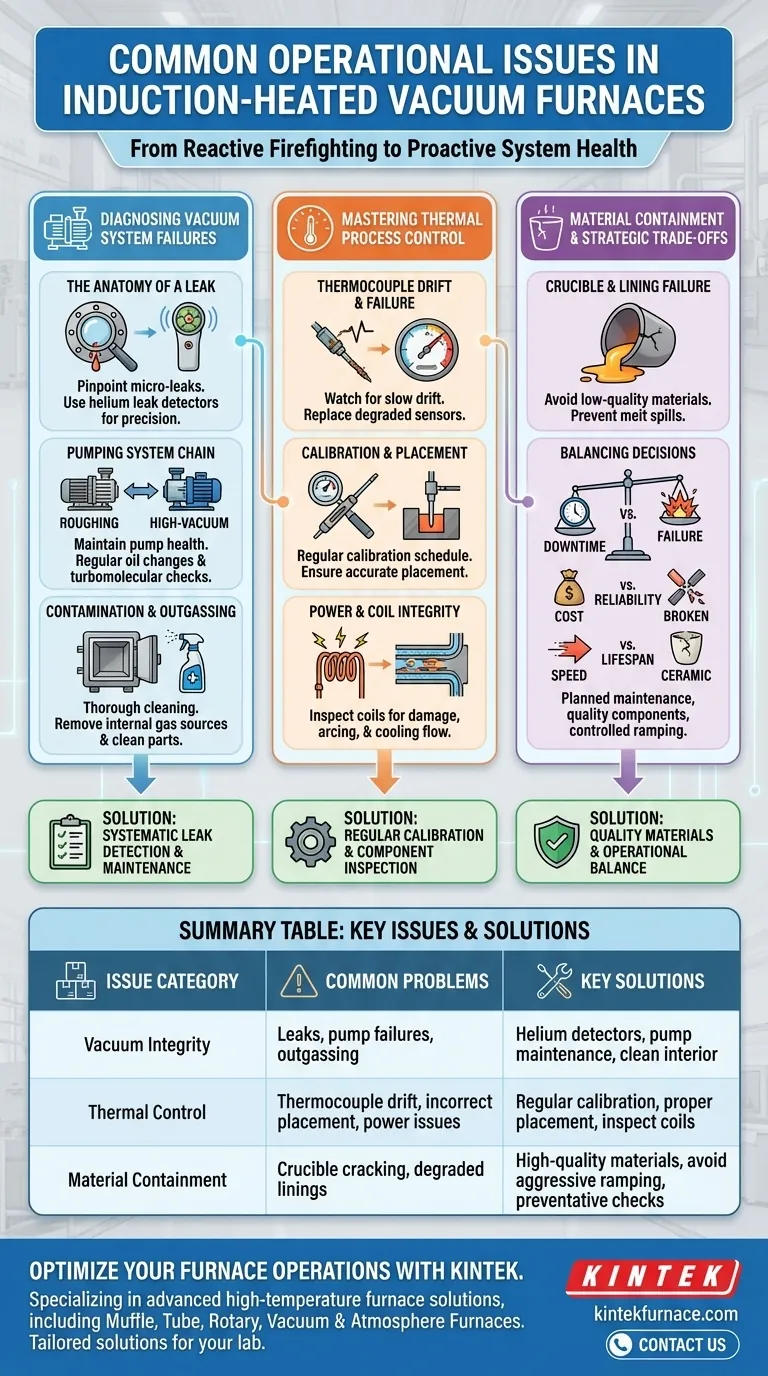

Diagnostic des défaillances du système de vide

Un vide stable et profond est le fondement de l'ensemble du processus. Lorsque le niveau de vide cible ne peut être atteint ou maintenu, la qualité du produit final – des aubes de turbine aérospatiales aux implants médicaux – est compromise.

L'anatomie d'une fuite

La cause la plus fréquente d'un vide insuffisant est une fuite. Cela peut aller d'une brèche majeure à un ensemble de micro-fuites difficiles à localiser.

Le dépannage doit aller au-delà d'une simple vérification visuelle. Il implique une inspection systématique de tous les points de défaillance potentiels, y compris les joints de porte, les traversées pour l'alimentation électrique et l'eau, et les ports de capteurs. L'utilisation d'un détecteur de fuites à l'hélium est la norme professionnelle pour localiser les petites fuites difficiles à trouver.

Le système de pompage comme une chaîne

Le système de vide est une séquence de pompes travaillant ensemble, généralement une pompe à vide primaire mécanique et une pompe à vide poussé (diffusion ou turbomoléculaire). Un problème à une étape empêchera l'ensemble du système de fonctionner correctement.

Si la pompe primaire ne parvient pas à atteindre sa pression de base, la pompe à vide poussé ne peut pas prendre le relais efficacement. L'entretien régulier, tel que les vidanges d'huile pour les pompes mécaniques et la surveillance de l'état des pompes turbomoléculaires, est non négociable.

Contamination et dégazage

Parfois, le problème n'est pas une fuite mais une source de gaz provenant de l'intérieur du four. Ce phénomène, appelé dégazage, peut provenir du matériau traité, des contaminants sur les parois du four ou des fixations.

Les matériaux à haute tension de vapeur peuvent libérer des quantités importantes de gaz lorsqu'ils sont chauffés, ce qui peut surcharger le système de pompage. Un nettoyage approfondi de l'intérieur du four et la garantie que les pièces sont propres avant le chargement peuvent améliorer considérablement les performances du vide.

Maîtrise du contrôle thermique du processus

Une mesure de température imprécise ou un chauffage incohérent peut ruiner un lot, conduisant à des pièces avec des propriétés matérielles incorrectes. Le contrôle est une fonction du capteur, du contrôleur et du système de distribution d'énergie.

Le thermocouple : votre capteur critique

Le thermocouple est le capteur principal pour la mesure de la température, mais c'est aussi un point de défaillance courant. Les températures élevées, les vapeurs chimiques et les vibrations mécaniques peuvent le dégrader et fournir des lectures inexactes.

La défaillance d'un thermocouple n'est souvent pas soudaine. Elle se manifeste par une lente dérive de la précision. Une pression de vapeur élevée de certains matériaux peut attaquer la gaine du thermocouple, entraînant une défaillance prématurée.

L'importance de l'étalonnage et du placement

Se fier à un thermocouple sans un programme d'étalonnage régulier est un risque important. Les thermocouples doivent être vérifiés périodiquement par rapport à une référence étalonnée pour s'assurer que leurs lectures sont précises.

Le placement est tout aussi important. Le thermocouple doit être positionné pour mesurer la température réelle de la charge de travail, et non un point chaud ou froid à proximité. Un placement incorrect conduit à un processus contrôlé mais pas contrôlé correctement.

Intégrité de l'alimentation électrique et de la bobine d'induction

Le chauffage lui-même est généré par la bobine d'induction. Les dommages ou la dégradation de cette bobine ont un impact direct sur les performances.

Vérifiez la bobine pour tout signe d'arc électrique, de dommage physique ou de passages de refroidissement obstrués. Un court-circuit entre les spires de la bobine ou une restriction du débit de liquide de refroidissement peut entraîner un chauffage irrégulier et une défaillance potentielle de l'alimentation électrique.

Comprendre les compromis

Atteindre un fonctionnement de four constant et fiable implique d'équilibrer des priorités concurrentes. Comprendre ces compromis est essentiel pour prendre des décisions opérationnelles et financières judicieuses.

Temps d'arrêt de maintenance vs panne imprévue

Planifier des temps d'arrêt pour la maintenance préventive peut sembler une perte de temps de production. Cependant, ce coût est minime comparé au coût d'une défaillance catastrophique lors d'une exécution de production critique, qui peut entraîner un lot mis au rebut, des dommages importants et des retards considérables.

Coût des composants vs fiabilité du système

L'utilisation de consommables à faible coût comme les thermocouples ou les creusets est souvent une fausse économie. Un creuset bon marché qui se fissure peut entraîner un déversement de matière en fusion, détruisant le revêtement du four et la bobine d'induction – une réparation coûtant des milliers de fois plus que les économies initiales. Investir dans des matériaux de haute qualité et appropriés est une forme d'assurance.

Montée en température agressive vs durée de vie des composants

Pousser aux taux de chauffage et de refroidissement les plus rapides possibles peut augmenter le débit, mais exerce une immense contrainte thermique sur les composants, en particulier les creusets en céramique et l'isolation du four. Cela peut réduire considérablement leur durée de vie, entraînant des remplacements plus fréquents et un risque plus élevé de défaillance en cours de processus.

Faire le bon choix pour votre objectif

Votre stratégie opérationnelle doit s'aligner directement sur vos principaux objectifs commerciaux. Un système robuste repose sur des procédures claires, une maintenance rigoureuse et une compréhension approfondie de l'équipement.

- Si votre objectif principal est la disponibilité et le débit : Priorisez un programme de maintenance préventive robuste pour les pompes à vide et les systèmes d'alimentation, et standardisez vos procédures opérationnelles pour minimiser les erreurs de l'opérateur.

- Si votre objectif principal est la répétabilité du processus et la qualité : Mettez en œuvre un programme d'étalonnage rigoureux pour tous les thermocouples et contrôleurs, et investissez dans des consommables certifiés de haute qualité comme les creusets.

- Si votre objectif principal est la sécurité et la mitigation des risques : Concentrez-vous sur une formation complète des opérateurs, une inspection régulière des revêtements de four et des interverrouillages de refroidissement par eau, et ne contournez jamais une fonction de sécurité.

En fin de compte, gérer efficacement un four sous vide à induction signifie passer d'une mentalité de dépannage réactive à une approche de gestion proactive du système.

Tableau récapitulatif :

| Catégorie de problème | Problèmes courants | Solutions clés |

|---|---|---|

| Intégrité du vide | Fuites, défaillances de pompe, dégazage | Utiliser des détecteurs de fuites à l'hélium, entretien régulier de la pompe, nettoyer l'intérieur du four |

| Contrôle thermique | Dérive du thermocouple, placement incorrect, problèmes d'alimentation électrique | Étalonnage régulier, positionnement correct du capteur, inspection des bobines d'induction |

| Confinement des matériaux | Fissuration du creuset, revêtements dégradés | Utiliser des matériaux de haute qualité, éviter les montées en température agressives, contrôles préventifs |

Vous rencontrez des temps d'arrêt de four ou des résultats incohérents ? KINTEK est spécialisé dans les solutions avancées de fours à haute température, y compris les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD. Grâce à une R&D exceptionnelle et une fabrication interne, nous offrons une personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques, garantissant des performances fiables et une productivité accrue. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser les opérations de votre four et vous proposer des solutions sur mesure pour votre laboratoire !

Guide Visuel

Produits associés

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Four à moufle de laboratoire avec levage par le bas

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

Les gens demandent aussi

- Qu'est-ce que le procédé de pressage à chaud ? Un guide pour obtenir une densité de matériau supérieure

- Quels sont les avantages généraux de l'utilisation du pressage à chaud dans la fabrication ? Obtenez des performances et une précision supérieures

- Quel rôle la technologie de pressage à chaud sous vide joue-t-elle dans l'industrie automobile ? Booster les batteries des véhicules électriques, la sécurité et l'efficacité

- Comment l'utilisation du vide dans le pressage à chaud affecte-t-elle le traitement des matériaux ? Obtenez des matériaux plus denses, plus purs et plus solides

- Quels sont les avantages des composites céramique/métal produits à l'aide d'une presse sous vide ? Obtenez une résistance et une durabilité supérieures