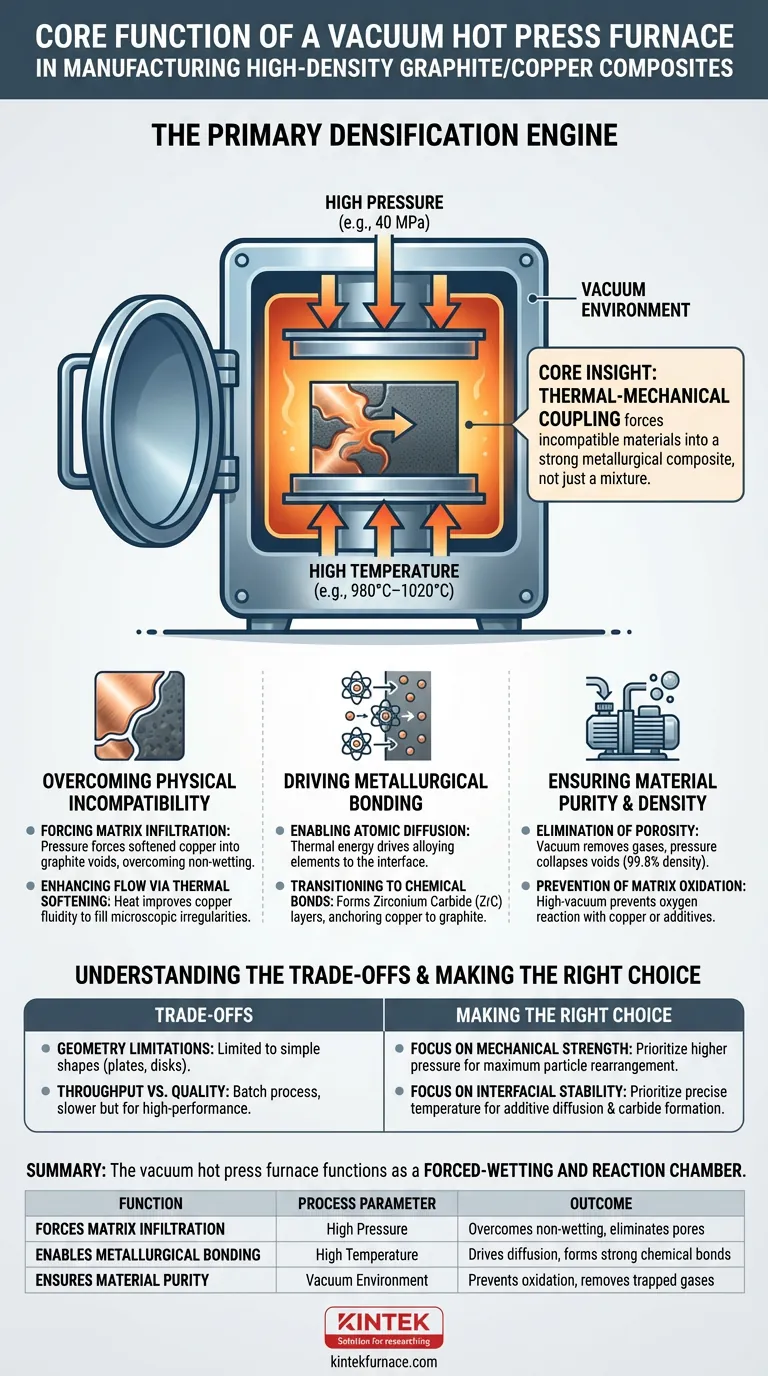

Un four de pressage à chaud sous vide agit comme le moteur de densification principal dans la fabrication de composites graphite/cuivre. En appliquant simultanément des températures élevées spécifiques (par exemple, 980°C–1020°C) et une pression mécanique substantielle (par exemple, 40 MPa) sous vide, il force la matrice de cuivre à infiltrer la structure du graphite. Ce processus surmonte activement le comportement naturel de non-mouillage entre les deux matériaux pour éliminer les pores internes et atteindre une densité proche de la théorie.

Idée clé : Le four ne fait pas que chauffer le matériau ; il fournit le couplage thermomécanique requis pour forcer des matériaux incompatibles (cuivre et graphite) dans un état unifié, les faisant passer d'un mélange mécanique faible à un composite métallurgique solide.

Surmonter l'incompatibilité physique

Le principal défi des composites cuivre/graphite est que le cuivre en fusion ne "mouille" pas naturellement les surfaces de graphite et ne s'y étale pas. Le four de pressage à chaud sous vide résout ce problème grâce à la force mécanique.

Forcer l'infiltration de la matrice

Étant donné que le cuivre manque d'affinité pour le graphite, il résiste à la pénétration dans les espaces microscopiques entre les paillettes de graphite.

Le four applique une pression mécanique élevée (souvent autour de 40 MPa) pour forcer physiquement la matrice de cuivre ramollie ou fondue dans ces vides. Cela surmonte la résistance capillaire qui, autrement, empêcherait le métal de pénétrer la structure du graphite.

Améliorer le flux par ramollissement thermique

Les températures élevées (allant de 980°C à 1020°C) ramollissent la matrice de cuivre ou facilitent la formation de phases liquides, telles qu'une phase cuivre-bore.

Cet état thermique améliore la fluidité du métal. Combinée à la pression, la fluidité accrue permet au cuivre de s'écouler sur les surfaces rugueuses du graphite et de remplir les irrégularités microscopiques que le frittage sans pression manquerait.

Favoriser la liaison métallurgique

L'obtention d'un composite à haute densité nécessite plus que le simple serrage des matériaux ; ils doivent interagir chimiquement à l'interface.

Permettre la diffusion atomique

L'énergie thermique fournie par le four est essentielle pour piloter la diffusion atomique.

Dans les composites spécialisés, cette énergie permet aux éléments d'alliage tels que le Zirconium de diffuser vers l'interface cuivre-graphite. Sans cet environnement thermique soutenu, ces atomes resteraient piégés dans la matrice au lieu de renforcer les points faibles du composite.

Transition vers des liaisons chimiques

L'objectif ultime de ce processus est de passer d'un simple enchevêtrement mécanique à une liaison métallurgique.

Par exemple, l'environnement du four permet au Zirconium de réagir avec le graphite pour former une couche de carbure de Zirconium (ZrC). Cette réaction chimique ancre le cuivre au graphite, améliorant considérablement l'intégrité structurelle et les performances thermiques du matériau.

Assurer la pureté et la densité du matériau

L'environnement sous vide est aussi critique que la chaleur et la pression, agissant comme une étape de purification pendant le processus de densification.

Élimination de la porosité

Le graphite est naturellement poreux et l'air emprisonné est préjudiciable à la conductivité thermique.

L'environnement sous vide élimine les gaz adsorbés et les poches d'air des espaces interstitiels. Simultanément, la pression mécanique effondre les vides restants, permettant au matériau d'atteindre des densités aussi élevées que 99,8 % de la limite théorique.

Prévention de l'oxydation de la matrice

Le cuivre est très sensible à l'oxydation aux températures de frittage.

L'environnement de vide poussé (par exemple, 10⁻³ Pa) empêche l'oxygène de réagir avec le cuivre ou avec des additifs actifs comme le titane. Cela garantit que l'interface reste propre, permettant aux atomes de diffuser sur des surfaces pures au lieu d'être bloqués par des couches d'oxyde.

Comprendre les compromis

Bien que le pressage à chaud sous vide crée des matériaux supérieurs, il introduit des contraintes spécifiques qui doivent être gérées.

Limitations géométriques

Contrairement à la coulée ou au frittage sans pression, le pressage à chaud est généralement limité aux formes simples (plaques, disques ou cylindres) définies par la matrice. Les géométries complexes nécessitent souvent un post-traitement et une usinage importants, ce qui peut être difficile compte tenu de la nature abrasive des composites graphite.

Débit vs. Qualité

Il s'agit d'un processus par lots intrinsèquement plus lent que les méthodes de frittage en continu. L'exigence de chauffer, pressuriser et refroidir toute la masse thermique de la matrice et du piston sous vide augmente les temps de cycle, ce qui en fait une solution coûteuse réservée aux applications haute performance.

Faire le bon choix pour votre objectif

Le four de pressage à chaud sous vide est un outil de précision. La façon dont vous l'utilisez dépend des carences spécifiques de votre mélange composite.

- Si votre objectif principal est la résistance mécanique : Privilégiez des réglages de pression plus élevés (par exemple, 40+ MPa) pour maximiser le réarrangement des particules et assurer l'élimination de tous les vides microscopiques entre le cuivre et le graphite.

- Si votre objectif principal est la stabilité interfaciale : Privilégiez un contrôle précis de la température pour piloter la diffusion des additifs (comme Zr ou B) et assurer la formation de couches de carbure (comme ZrC) sans faire fondre excessivement la matrice.

Résumé : Le four de pressage à chaud sous vide fonctionne comme une chambre de mouillage forcé et de réaction, utilisant la pression pour résoudre le problème de l'écart physique et la chaleur pour combler l'écart chimique entre le cuivre et le graphite.

Tableau récapitulatif :

| Fonction | Paramètres clés du processus | Résultat |

|---|---|---|

| Force l'infiltration de la matrice | Haute pression (par exemple, 40 MPa) | Surmonte le non-mouillage, élimine les pores |

| Permet la liaison métallurgique | Haute température (par exemple, 980°C–1020°C) | Pilote la diffusion, forme des liaisons chimiques solides (par exemple, ZrC) |

| Assure la pureté du matériau | Environnement sous vide (par exemple, 10⁻³ Pa) | Prévient l'oxydation, élimine les gaz piégés |

Prêt à concevoir des composites graphite/cuivre supérieurs ?

Atteindre une densité proche de la théorie et des liaisons métallurgiques solides nécessite un contrôle précis de la chaleur, de la pression et de l'environnement. Les défis des matériaux non mouillables et de la porosité sont exactement ceux que nos fours de pressage à chaud sous vide sont conçus pour résoudre.

Les fours haute température de KINTEK fournissent le couplage thermomécanique essentiel pour vos objectifs de R&D et de production les plus exigeants. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous personnalisables pour vos besoins uniques en matière de composites.

Discutons de votre application. Contactez nos experts dès aujourd'hui pour découvrir comment une solution KINTEK peut améliorer les performances de vos matériaux.

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

Les gens demandent aussi

- Comment la pression axiale appliquée par un four de frittage par pressage à chaud sous vide contribue-t-elle à la densification des matériaux ?

- Quels sont les principaux avantages du pressage à chaud en termes de qualité des matériaux ? Obtenez une densité et une pureté supérieures pour des matériaux de haute performance

- Quel rôle joue un four de pressage à chaud sous vide dans la fabrication de (Ti2AlC + Al2O3)p/TiAl ? Atteindre une densification à 100 %

- Pourquoi un four à pressage à chaud sous vide (VHP) est-il préféré au moulage par agitation ? Atteindre une densité proche de la théorique pour les composites

- Qu'est-ce que le procédé de pressage à chaud ? Un guide pour obtenir une densité de matériau supérieure

- Quel est le principe clé d'un four de frittage par pressage à chaud ? Obtenez une densification supérieure pour les matériaux haute performance

- Quels rôles les moules en graphite de haute pureté et de haute résistance jouent-ils dans le SPS ? Entraîner la densification et la précision

- Quelles sont les caractéristiques de contrôle d'un four de pressage à chaud sous vide ? Un contrôle de précision pour le traitement des matériaux avancés