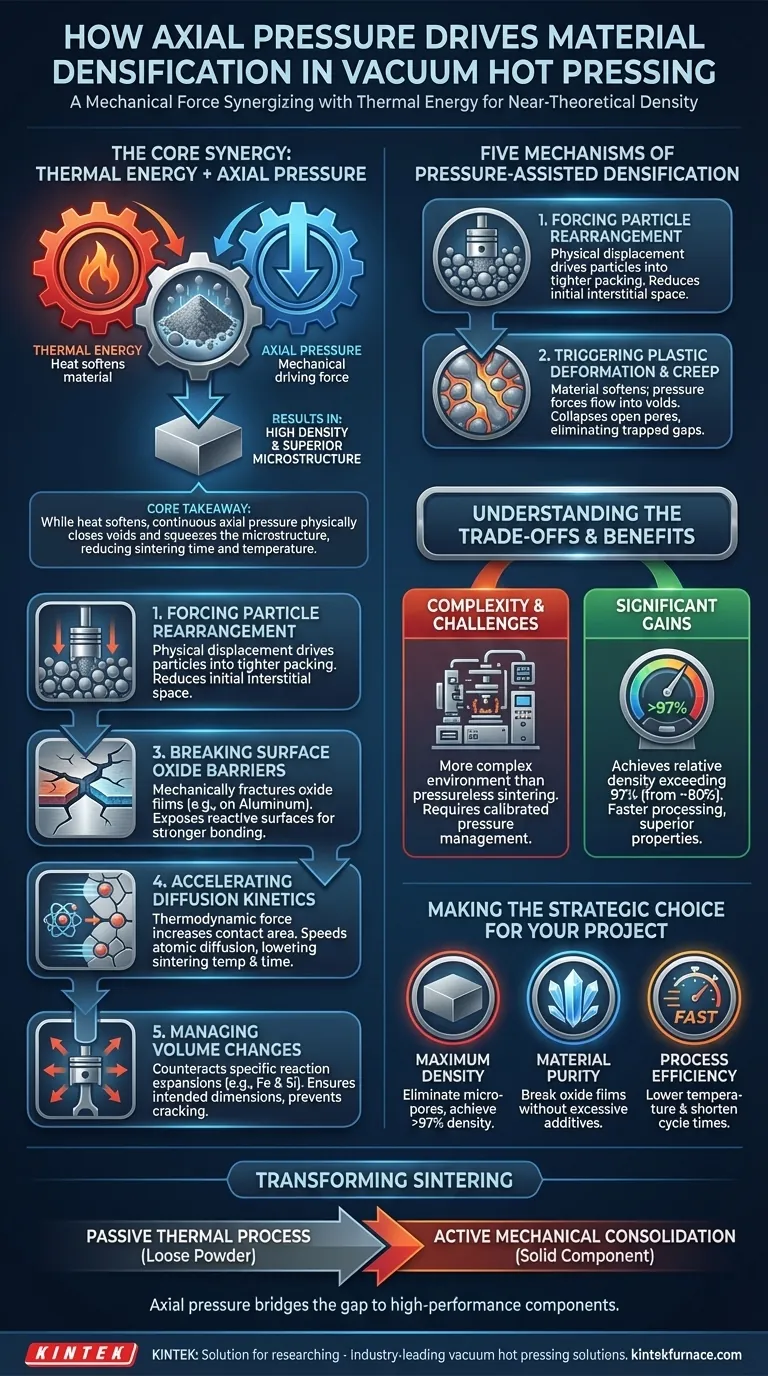

La pression axiale appliquée par un four de pressage à chaud sous vide agit comme une force motrice mécanique qui agit en synergie avec l'énergie thermique pour densifier les matériaux. En forçant physiquement les particules de poudre les unes contre les autres, cette pression accélère le réarrangement des particules et déclenche la déformation plastique, permettant au matériau d'atteindre des niveaux de densité proches de la théorie, souvent impossibles avec la seule chaleur.

Point clé Alors que la chaleur ramollit le matériau, c'est la pression axiale continue qui ferme physiquement les vides et surmonte la résistance naturelle à la liaison. Cette énergie mécanique "presse" efficacement la microstructure dans un état dense, en brisant les barrières de surface et en réduisant le temps et la température requis pour un frittage réussi.

Mécanismes de densification assistée par pression

Forcer le réarrangement des particules

La principale contribution de la pression axiale est le déplacement physique immédiat des particules de poudre. Contrairement au frittage sans pression, où les particules se déposent naturellement, la force appliquée entraîne mécaniquement les particules dans une configuration d'empilement plus serrée.

Ce réarrangement réduit le volume de l'espace interstitiel entre les particules avant même que la liaison ne commence. Il fournit le contact initial nécessaire pour démarrer efficacement le processus de densification.

Déclencher la déformation plastique et le fluage

Lorsque la température augmente, le matériau ramollit ; la pression appliquée force alors les particules à subir une déformation plastique. Ce mécanisme provoque l'écoulement du matériau dans les vides restants, remplissant efficacement les espaces entre les particules.

Ce processus, souvent décrit comme un écoulement plastique ou un fluage, entraîne l'effondrement des pores ouverts. Il garantit que les vides sont éliminés plutôt que simplement piégés à l'intérieur du matériau, ce qui est un problème courant dans le frittage sans pression.

Briser les barrières d'oxyde de surface

Une fonction essentielle, souvent négligée, de la pression axiale est sa capacité à fracturer les couches de surface. Comme décrit dans la référence principale concernant les alliages d'aluminium, la pression brise efficacement les films d'oxyde qui se forment naturellement à la surface des particules.

Ces films d'oxyde agissent souvent comme des barrières à la diffusion. En les rompant mécaniquement, le four expose des surfaces propres et réactives, permettant un contact direct particule à particule et une liaison plus solide.

Accélérer la cinétique de diffusion

La pression fournit une force motrice thermodynamique supplémentaire qui surmonte la résistance à la diffusion. En rapprochant les atomes et en augmentant la surface de contact, le système facilite une diffusion atomique plus rapide à travers les joints de grains.

Cette diffusion accélérée réduit considérablement la température et le temps de frittage requis pour atteindre la pleine densité. Elle permet une consolidation rapide, empêchant la croissance des grains qui se produit souvent lors de cycles de chauffage prolongés.

Comprendre les compromis

Complexité vs Gains de densité

L'ajout de pression mécanique crée un environnement de traitement plus complexe par rapport au frittage sans pression standard. Cependant, le compromis donne des performances nettement supérieures ; par exemple, en augmentant la densité relative d'environ 80 % à plus de 97 % dans les matériaux superdurs.

Gestion des changements de volume

La pression appliquée doit être soigneusement calibrée pour contrecarrer des réactions spécifiques. Dans certaines réactions de synthèse (comme Fe et Si), une expansion volumique se produit. La pression axiale externe contrecarre efficacement cette expansion, garantissant que le produit final conserve ses dimensions et sa dureté prévues plutôt que de gonfler ou de se fissurer.

Faire le bon choix pour votre projet

L'application du pressage à chaud sous vide est un choix stratégique dépendant des exigences de votre matériau.

- Si votre objectif principal est la densité maximale : Fiez-vous à la pression axiale pour éliminer les micropores et les vides fermés, atteignant des densités relatives supérieures à 97 % et réduisant considérablement la porosité.

- Si votre objectif principal est la pureté du matériau : Utilisez la pression pour briser les films d'oxyde sur les alliages difficiles (comme l'aluminium), garantissant une liaison directe sans nécessiter de flux ou d'additifs excessifs.

- Si votre objectif principal est l'efficacité du processus : Tirez parti du mécanisme assisté par pression pour abaisser la température de frittage requise et raccourcir les temps de cycle, préservant ainsi la microstructure d'une exposition excessive à la chaleur.

En fin de compte, la pression axiale transforme le frittage d'un processus thermique passif en une consolidation mécanique active, comblant le fossé entre la poudre libre et un composant solide et haute performance.

Tableau récapitulatif :

| Mécanisme | Rôle dans la densification | Avantage clé |

|---|---|---|

| Réarrangement des particules | Déplacement physique de la poudre | Élimine les espaces interstitiels initiaux |

| Déformation plastique | Écoulement du matériau dans les vides restants | Effondre les pores ouverts lorsque le matériau ramollit |

| Rupture des films de surface | Brise les couches d'oxyde sur les particules | Expose des surfaces propres pour une liaison directe |

| Cinétique de diffusion | Augmente la surface de contact et le flux atomique | Réduit le temps et la température de frittage requis |

| Gestion du volume | Contrecarre l'expansion de synthèse | Prévient les fissures et maintient les dimensions |

Maximisez la densité des matériaux avec l'expertise KINTEK

Atteignez une densité proche de la théorie et une microstructure supérieure pour vos applications les plus exigeantes. KINTEK fournit des solutions de pressage à chaud sous vide de pointe, soutenues par une R&D experte et une fabrication de précision. Que vous ayez besoin de systèmes Muffle, Tube, Rotatif, sous Vide ou CVD, nos fours à haute température de laboratoire sont entièrement personnalisables pour répondre à vos exigences de frittage uniques.

Prêt à transformer les performances de vos matériaux ? Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en fours personnalisés.

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Pourquoi un environnement sous vide est-il nécessaire dans un four de frittage par pressage à chaud sous vide lors de la préparation d'outils en céramique contenant des liants métalliques ? Obtenez la pureté pour des performances d'outils supérieures

- Quelles sont les caractéristiques du frittage sous ultra-haute pression pour la céramique ? Obtenir des céramiques denses à grains fins

- Quel rôle joue une presse hydraulique de laboratoire dans la formation de la poudre BCZT ? Obtenir des compacts verts précis de 10 mm

- Quels sont les avantages du pressage à chaud ? Atteindre une densité maximale et des propriétés matérielles supérieures

- Quels sont les principaux avantages de l'utilisation d'une presse à vide pour le frittage de poudres métalliques et céramiques ? Atteindre une densité et une pureté supérieures

- Quel rôle joue un four de pressage à chaud sous vide dans la fabrication de (Ti2AlC + Al2O3)p/TiAl ? Atteindre une densification à 100 %

- Quel rôle joue la pression mécanique appliquée par le mécanisme de pressage à chaud ? Optimisez la densification dès maintenant

- Qu'est-ce qu'un four de pressage à chaud sous vide et quelles sont ses utilisations principales ? Libérez le potentiel du traitement des matériaux haute performance