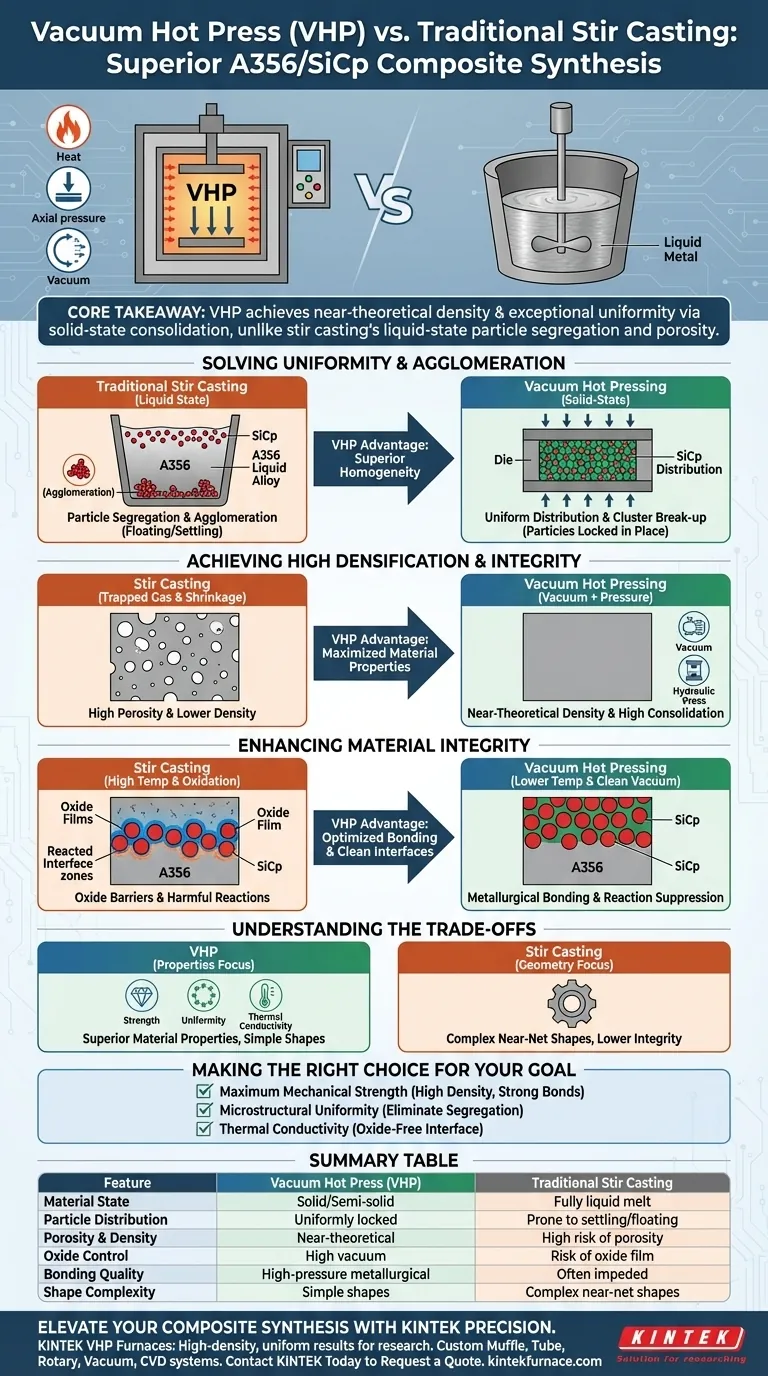

Un four à pressage à chaud sous vide (VHP) est le choix supérieur pour la synthèse de composites haute performance. Il est préféré au moulage par agitation principalement parce qu'il atteint une densité proche de la théorique et une uniformité microstructurale exceptionnelle. En appliquant simultanément de la chaleur, une pression axiale et un vide, le VHP élimine les défauts de coulée courants tels que l'agglomération, la flottation et le dépôt des particules.

Idée clé Alors que le moulage par agitation entraîne souvent une ségrégation des particules et de la porosité en raison de l'état liquide du métal, le pressage à chaud sous vide utilise la consolidation à l'état solide pour maintenir les particules de renforcement en place, garantissant une microstructure uniforme, dense et exempte d'oxydation.

Résoudre le défi de l'uniformité

Surmonter la ségrégation des particules

Dans le moulage par agitation traditionnel, la matrice est entièrement fondue. Cet état liquide permet aux particules de SiCp de flotter ou de se déposer en raison des différences de densité entre le renfort céramique et l'alliage A356.

Le pressage à chaud sous vide évite cela en utilisant un procédé à l'état solide ou semi-solide. Comme la matrice ne fond pas complètement en un liquide fluide, les particules de renforcement sont maintenues en position, assurant une distribution homogène dans tout le matériau.

Éliminer l'agglomération

Les fines particules ont tendance à s'agglomérer dans les bains fondus liquides, créant des points faibles dans le composite.

Le procédé VHP applique une pression axiale importante pendant le frittage. Cette pression force le matériau de la matrice à s'écouler plastiquement autour des renforts, brisant efficacement les amas et empêchant l'agglomération qui affecte le moulage par agitation.

Atteindre une densification élevée

Le moulage par agitation est sujet à la porosité causée par les gaz piégés ou le retrait lors de la solidification.

Le VHP produit des matériaux d'une densité extrêmement élevée. La combinaison du vide (pour éliminer les gaz) et de la haute pression (pour fermer les vides) consolide le matériau à un niveau que les méthodes de coulée ne peuvent tout simplement pas égaler.

Améliorer l'intégrité du matériau

Briser la barrière d'oxyde

Les alliages d'aluminium comme l'A356 forment naturellement des films d'oxyde tenaces qui entravent la liaison entre les particules.

La haute pression et la température dans un four VHP induisent une déformation plastique. Cette déformation brise physiquement ces films d'oxyde, exposant des surfaces métalliques fraîches et induisant une véritable liaison métallurgique entre la matrice A356 et le renfort SiCp.

Inhiber les réactions interfaciales nocives

Aux températures élevées requises pour une fusion complète dans le moulage par agitation, l'aluminium peut réagir chimiquement avec le carbure de silicium, dégradant les propriétés mécaniques du composite.

Le VHP permet un traitement à températures plus basses. Cela supprime ces réactions chimiques nocives, préservant l'intégrité de la matrice et du renfort.

Prévenir l'oxydation de la matrice

L'A356 est sensible à l'oxydation à haute température, ce qui introduit des inclusions fragiles dans le produit final.

L'environnement de vide poussé (souvent <0,1 Pa) d'un four VHP élimine l'oxygène pendant la phase de chauffage. Cela garantit des interfaces propres et une conductivité thermique et une résistance mécanique considérablement plus élevées par rapport au traitement à l'air ou sous atmosphère inerte.

Comprendre les compromis

Géométrie vs Qualité des propriétés

Bien que le VHP offre des propriétés matérielles supérieures, il s'agit d'un procédé par lots qui produit généralement des formes simples (disques, cylindres) nécessitant une usinage ultérieure.

Le moulage par agitation peut produire des formes complexes proches de la forme finale, mais sacrifie l'intégrité structurelle interne. Le VHP est le compromis que vous faites lorsque la performance du matériau est plus critique que la complexité géométrique ou le débit élevé.

Faire le bon choix pour votre objectif

- Si votre objectif principal est la résistance mécanique maximale : Choisissez le four VHP pour garantir une densité élevée et une liaison métallurgique solide sans produits de réaction fragiles.

- Si votre objectif principal est l'uniformité microstructurale : Comptez sur le VHP pour éliminer le dépôt, la flottation et l'agglomération des particules courants dans les procédés liquides.

- Si votre objectif principal est la conductivité thermique : Utilisez le VHP pour garantir une interface exempte d'oxydes qui maximise l'efficacité du transfert de chaleur.

En exploitant la synergie du vide, de la pression et de la température, le VHP transforme l'A356/SiCp d'un simple mélange en un matériau d'ingénierie haute performance.

Tableau récapitulatif :

| Caractéristique | Pressage à chaud sous vide (VHP) | Moulage par agitation traditionnel |

|---|---|---|

| État du matériau | État solide ou semi-solide | Bain fondu complètement liquide |

| Distribution des particules | Uniformément maintenues en position | Sujet au dépôt et à la flottation |

| Porosité et densité | Densité proche de la théorique | Risque élevé de porosité gazeuse |

| Contrôle des oxydes | Vide poussé élimine l'oxygène | Risque de formation de films d'oxyde |

| Qualité de la liaison | Liaison métallurgique sous haute pression | Souvent entravée par les interfaces |

| Complexité de la forme | Formes simples (disques/cylindres) | Formes complexes proches de la forme finale |

Améliorez votre synthèse de composites avec la précision KINTEK

Ne laissez pas l'agglomération des particules ou l'oxydation compromettre l'intégrité de votre matériau. KINTEK fournit des fours à pressage à chaud sous vide (VHP) leaders de l'industrie, conçus pour fournir la densité élevée et l'uniformité microstructurale que votre recherche exige.

Soutenus par une R&D et une fabrication expertes, KINTEK propose une gamme complète de systèmes Muffle, Tube, Rotatif, sous Vide et CVD. Tous nos fours de laboratoire haute température sont entièrement personnalisables pour répondre à vos besoins de traitement uniques, garantissant que vous obtenez une résistance mécanique et une conductivité thermique maximales à chaque fois.

Prêt à optimiser vos matériaux haute performance ?

Contactez KINTEK dès aujourd'hui pour demander un devis

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Quels sont les avantages des moules en graphite dans le pressage à chaud sous vide ? Augmentez la durée de vie et la précision des produits diamantés

- Comment les fours de pressage à chaud sous vide ont-ils transformé le traitement des matériaux ? Atteignez une densité et une pureté supérieures

- Pourquoi un système de frittage sous vide poussé est-il nécessaire pour le SPS de Al2O3-TiC ? Atteignez une densité et une dureté maximales

- Pourquoi le traitement secondaire utilisant une presse hydraulique et un four de frittage est-il nécessaire pour les composites à matrice d'aluminium ?

- Quels sont les avantages d'un four de frittage parPressage à chaud sous vide pour les composites de cuivre de terres rares ? Densité et Pureté

- Quels sont les principaux avantages techniques de l'utilisation d'un système de frittage par plasma pulsé (SPS) ? Obtenir un frittage supérieur

- Quels sont les avantages du pressage à chaud ? Atteindre une densité maximale et des propriétés matérielles supérieures

- Quel est l'objectif principal de l'utilisation du pressage isostatique à chaud (HIP) pour le Ti-6Al-4V L-PBF ? Maximiser l'intégrité des composants