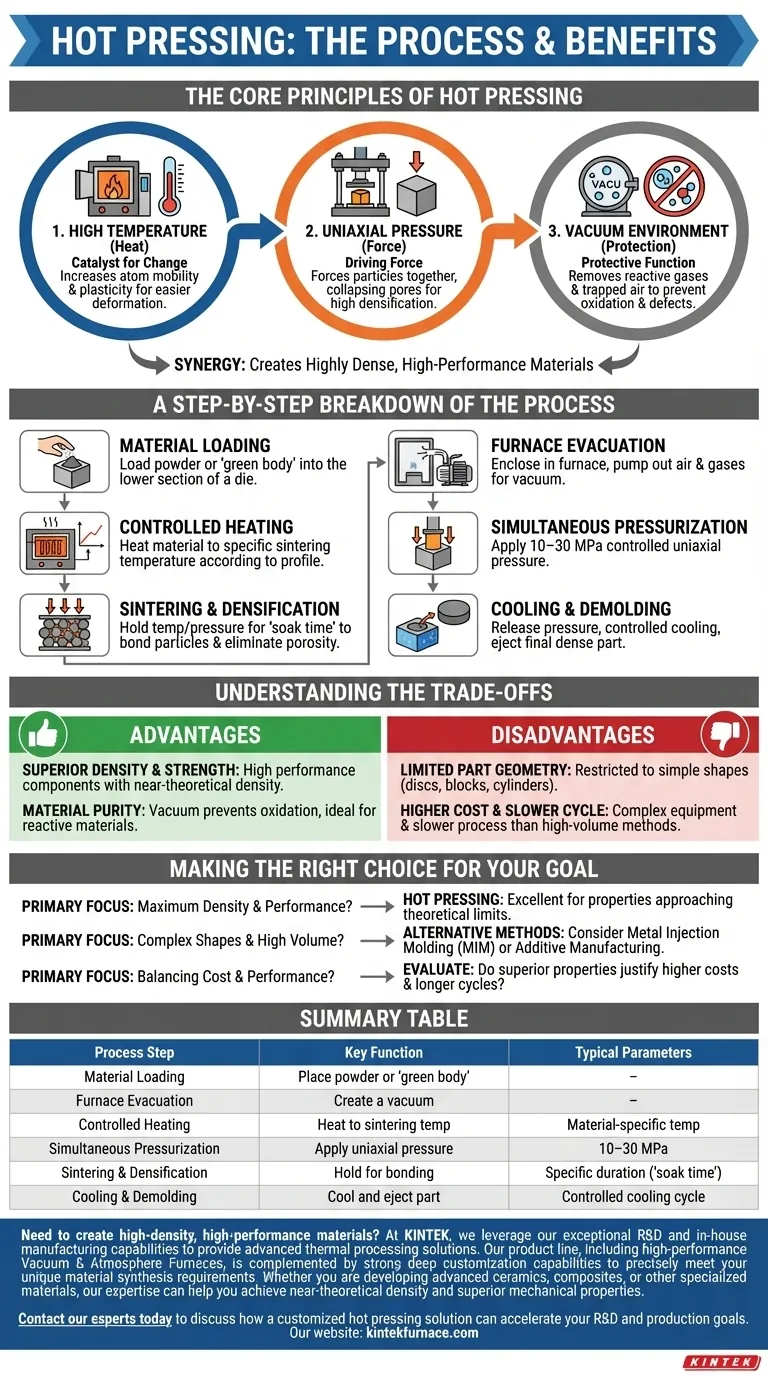

Fondamentalement, le pressage à chaud est un procédé de fabrication de matériaux qui consolide des poudres ou des pièces préformées en appliquant simultanément une température élevée et une pression uniaxiale dans une atmosphère contrôlée. Le processus typique implique de charger le matériau dans une matrice, d'évacuer la chambre environnante pour créer un vide, de chauffer le matériau à sa température de frittage, d'appliquer une pression de 10 à 30 MPa et de la maintenir jusqu'à ce que la densité désirée soit atteinte avant de refroidir.

L'objectif fondamental du pressage à chaud est de tirer parti des effets combinés de la chaleur, de la pression et d'un environnement sous vide. Cette synergie permet de créer des matériaux très denses et haute performance avec des propriétés mécaniques supérieures, souvent impossibles à obtenir par la seule pression ou la seule chaleur.

Les principes fondamentaux du pressage à chaud

Pour comprendre le processus, vous devez d'abord comprendre les trois facteurs critiques en jeu et comment ils interagissent pour transformer un matériau meuble en une pièce solide et dense.

Le rôle de la haute température

La chaleur est le catalyseur du changement. En élevant le matériau à sa température de frittage, ses atomes deviennent plus mobiles et sa structure devient plus plastique, ou plus facile à déformer.

Cette température élevée réduit considérablement la résistance du matériau à la densification, permettant aux particules de se lier et de diffuser les unes dans les autres plus facilement.

La fonction de la pression uniaxiale

Alors que la chaleur rend le matériau réceptif au changement, la pression en est la force motrice. Une pression uniaxiale est appliquée à travers une matrice simple, forçant physiquement les particules du matériau à se rapprocher.

Cette force externe accélère considérablement le taux de densification en faisant s'effondrer les pores et en éliminant les vides entre les particules. C'est la clé pour obtenir une pièce finale proche de sa densité quasi-théorique.

L'importance d'un environnement sous vide

Le vide joue un rôle protecteur essentiel. En évacuant la chambre, les gaz réactifs comme l'oxygène sont éliminés, empêchant l'oxydation et la contamination qui pourraient compromettre les propriétés finales du matériau.

De plus, le vide aide à éliminer tous les gaz qui pourraient autrement rester piégés dans la structure du matériau, ce qui inhiberait la densification complète et créerait des défauts internes.

Une analyse étape par étape du processus

Le pressage à chaud moderne est une opération très automatisée et précise, mais il suit une séquence cohérente d'étapes fondamentales.

Étape 1 : Chargement du matériau

Le processus commence par le chargement du matériau de départ, généralement une poudre ou une pièce pré-compactée (un « corps vert »), dans la partie inférieure d'une matrice.

Étape 2 : Évacuation du four

La matrice est enfermée dans une chambre de four. L'air et les autres gaz sont ensuite pompés pour créer l'environnement de vide à basse pression essentiel au processus.

Étape 3 : Chauffage contrôlé

Le four chauffe ensuite la matrice et le matériau qu'elle contient selon un profil de température précis, l'amenant à la température de frittage cible pour ce matériau spécifique.

Étape 4 : Pressurisation simultanée

Lorsque le matériau atteint la bonne température, une presse hydraulique ou mécanique applique une pression uniaxiale contrôlée à travers un poinçon ou un bélier sur le matériau.

Étape 5 : Frittage et densification

Le matériau est maintenu à la température et à la pression cibles pendant une durée spécifique. Pendant ce « temps de maintien », les particules se lient et se consolident, éliminant la porosité et transformant la poudre meuble en un composant solide et dense.

Étape 6 : Refroidissement et démoulage

Une fois le temps de maintien terminé, la pression est relâchée et le four commence un cycle de refroidissement contrôlé. Une fois refroidie, la pièce dense nouvellement formée est éjectée ou démoulée de la matrice.

Comprendre les compromis

Bien que puissant, le pressage à chaud est une technique spécialisée avec des limitations spécifiques qui doivent être prises en compte. Comprendre ces compromis est essentiel pour déterminer si c'est la bonne solution pour votre application.

Avantage : Densité et résistance supérieures

Le principal avantage est la capacité de produire des composants avec une densité exceptionnellement élevée et, par conséquent, une résistance mécanique, une dureté et des performances supérieures.

Inconvénient : Géométrie de pièce limitée

Étant donné que la pression est appliquée le long d'un seul axe (uniaxialement), le pressage à chaud est généralement limité à la production de pièces aux formes simples, telles que des disques, des blocs ou des cylindres. Les géométries complexes ne sont pas réalisables.

Avantage : Pureté du matériau

Le fonctionnement sous vide empêche l'oxydation, ce qui rend le processus idéal pour les matériaux réactifs ou les applications où une pureté ultime est une exigence.

Inconvénient : Coût plus élevé et temps de cycle plus longs

Les machines de pressage à chaud sont complexes et coûteuses. Le processus de chauffage, de maintien et de refroidissement est également intrinsèquement plus lent que d'autres méthodes de fabrication à grand volume comme le frittage conventionnel ou la métallurgie des poudres.

Faire le bon choix pour votre objectif

En fin de compte, la décision d'utiliser le pressage à chaud dépend entièrement des exigences de performance et des contraintes spécifiques de votre projet.

- Si votre objectif principal est d'atteindre une densité maximale et des performances mécaniques : Le pressage à chaud est un excellent choix pour créer des pièces dont les propriétés approchent les limites théoriques du matériau.

- Si votre objectif principal est de produire des formes complexes en grand volume : Vous devriez explorer des méthodes alternatives telles que le moulage par injection de métal (MIM) ou la fabrication additive (impression 3D).

- Si votre objectif principal est d'équilibrer le coût et la performance : Vous devez évaluer si les propriétés supérieures justifient les coûts d'équipement plus élevés et les temps de cycle plus longs par rapport aux méthodes moins complexes.

Choisir le bon processus de fabrication commence par une compréhension claire de votre objectif final.

Tableau récapitulatif :

| Étape du processus | Fonction clé | Paramètres typiques |

|---|---|---|

| Chargement du matériau | Placer la poudre ou le « corps vert » dans la matrice. | - |

| Évacuation du four | Créer un vide pour prévenir l'oxydation. | - |

| Chauffage contrôlé | Chauffer le matériau à la température de frittage. | Température de frittage spécifique au matériau |

| Pressurisation simultanée | Appliquer une pression uniaxiale pour densifier le matériau. | 10-30 MPa |

| Frittage et densification | Maintenir la température/pression pour la liaison des particules. | Durée spécifique (« temps de maintien ») |

| Refroidissement et démoulage | Refroidir et éjecter la pièce dense finale. | Cycle de refroidissement contrôlé |

Besoin de créer des matériaux haute performance et de haute densité ?

Chez KINTEK, nous mettons à profit notre R&D exceptionnelle et nos capacités de fabrication internes pour fournir des solutions de traitement thermique avancées. Notre gamme de produits, y compris les fours sous vide et sous atmosphère haute performance, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos besoins uniques de synthèse de matériaux.

Que vous développiez des céramiques avancées, des composites ou d'autres matériaux spécialisés, notre expertise peut vous aider à atteindre une densité quasi-théorique et des propriétés mécaniques supérieures.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont une solution de pressage à chaud personnalisée peut accélérer vos objectifs de R&D et de production.

Guide Visuel

Produits associés

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de traitement thermique et de frittage par induction sous vide 600T

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de traitement thermique sous vide du molybdène

Les gens demandent aussi

- Comment le vide ou une atmosphère protectrice réduit-il l'oxydation dans les métaux en fusion ? Prévenez les inclusions d'oxyde pour des métaux plus résistants

- Quels sont les principaux composants d'un four de pressage à chaud sous vide ? Maîtriser les systèmes essentiels pour un traitement précis des matériaux

- Comment le contrôle précis de la température affecte-t-il la microstructure du Ti-6Al-4V ? Maîtriser la précision du pressage à chaud du titane

- Quels sont les avantages généraux de l'utilisation du pressage à chaud dans la fabrication ? Obtenez des performances et une précision supérieures

- Quels paramètres de processus doivent être optimisés pour des matériaux spécifiques dans un four de pressage à chaud sous vide ? Atteindre une densité et une microstructure optimales