Au fond, un four de pressage à chaud sous vide est un instrument de précision. Il offre un contrôle complet et programmable des trois paramètres les plus critiques dans le traitement des matériaux avancés : la température, la pression et l'environnement atmosphérique. Ces systèmes sont conçus pour exécuter des recettes complexes en plusieurs étapes avec une grande répétabilité, garantissant des résultats cohérents et prévisibles pour des matériaux comme les céramiques, les métaux et les composites.

La véritable valeur d'une presse à chaud sous vide ne réside pas seulement dans sa capacité à chauffer et à presser fort, mais dans son système de contrôle intégré. Ce système agit comme un cerveau central, automatisant l'ensemble du processus du début à la fin, ce qui est essentiel pour la recherche de pointe et la production de haute qualité.

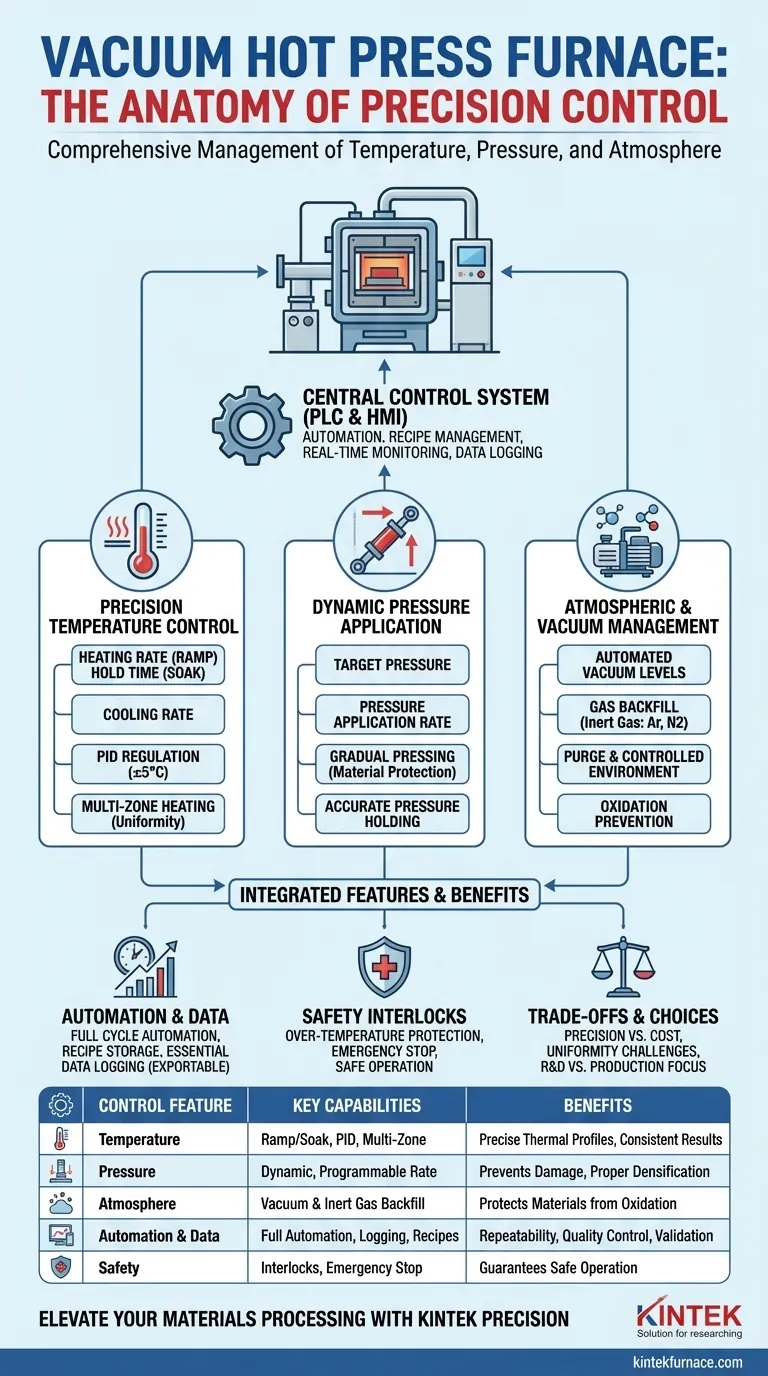

L'anatomie du contrôle : du système au paramètre

Les fours de pressage à chaud sous vide modernes sont gérés par un système de contrôle centralisé qui coordonne le fonctionnement de tous les autres composants. Cette intégration est ce qui permet leur précision.

Le système de contrôle central (PLC & HMI)

Le cœur du four est un Contrôleur Logique Programmable (PLC). Cet ordinateur industriel est responsable de l'exécution de vos instructions préprogrammées avec une grande fiabilité.

L'opérateur interagit avec le PLC via une Interface Homme-Machine (HMI), qui est généralement un écran tactile couleur. Cette interface vous permet de définir chaque étape du processus, de sauvegarder des recettes, de surveiller la progression en temps réel et d'accéder aux données enregistrées.

Maîtrise des principales variables du processus

Le système de contrôle vous donne une commande directe et programmable sur chaque variable physique essentielle. Cela vous permet de créer une "recette" unique de chauffage, de pressage et de changements atmosphériques adaptés à votre matériau spécifique.

Contrôle précis de la température

Le contrôle de la température implique plus que la simple définition d'un seul chiffre. Le système offre un contrôle dynamique sur l'ensemble du profil thermique.

Cela inclut la définition du taux de chauffe (rampe), le maintien d'une température stable pendant une durée définie (palier) et le contrôle du taux de refroidissement. Les systèmes avancés utilisent la régulation PID et des technologies d'auto-ajustement pour maintenir la stabilité de la température, souvent à ±5°C près.

Pour une plus grande uniformité, de nombreux fours sont équipés d'un chauffage multi-zones, permettant un contrôle indépendant de la température dans différentes sections de la chambre du four.

Application dynamique de la pression

Le système de pression, généralement hydraulique, est entièrement intégré au programme de contrôle. Vous pouvez définir non seulement la pression cible finale mais aussi le taux d'application de la pression.

Cela permet un pressage progressif, ce qui est essentiel pour prévenir les dommages aux matériaux fragiles ou assurer une densification complète des poudres. Le système maintiendra la pression définie pendant la durée programmée avec une grande précision.

Gestion de l'atmosphère et du vide

L'atmosphère du four est une variable étroitement contrôlée. Le système de contrôle automatise le système de vide, vous permettant de programmer des niveaux de vide spécifiques (pompages) à atteindre et à maintenir.

Il gère également le système de réinjection de gaz. Cette fonction vous permet de purger le vide et d'introduire un gaz inerte précis comme l'argon ou l'azote, créant une atmosphère de traitement spécifique qui empêche l'oxydation et les réactions chimiques indésirables.

Automatisation, données et sécurité

Au-delà du contrôle direct des paramètres, le système offre des fonctionnalités essentielles pour la validation des processus, la répétabilité et la sécurité de fonctionnement.

Automatisation programmable des processus

Une caractéristique clé est la capacité d'automatiser un cycle entier. Un opérateur peut programmer une recette complète – y compris le pompage, la purge gazeuse, la rampe de chauffe, le palier, l'application de pression, le refroidissement et l'évent – et demander au PLC de l'exécuter automatiquement du début à la fin.

Enregistrement essentiel des données

Pour le contrôle qualité et la recherche, le système enregistre toutes les variables critiques du processus au fil du temps. Ces données, y compris la température, la pression et les niveaux de vide, peuvent être exportées pour analyse, fournissant un enregistrement définitif des conditions du processus pour la certification ou la reproduction du processus.

Interverrouillages de sécurité intégrés

La sécurité est primordiale. Le système de contrôle comprend des dispositifs de sécurité intégrés tels que la protection contre la surchauffe, qui coupe automatiquement les éléments chauffants si une limite définie est dépassée. Il comprend également des interverrouillages et une fonction d'arrêt d'urgence bien visible pour garantir un fonctionnement sûr.

Comprendre les compromis

Bien que puissants, ces systèmes de contrôle s'accompagnent de complexités et de limitations inhérentes qu'il est important de comprendre.

Précision du contrôle vs Coût du système

Une plus grande précision a un prix. Un système avec chauffage multi-zones, des capteurs plus sensibles, un enregistrement de données plus rapide et un PLC plus avancé sera significativement plus cher qu'un modèle de base.

Défis d'uniformité

Malgré des contrôles avancés, l'obtention d'une uniformité parfaite de la température et de la pression sur une pièce très grande ou de forme complexe est un défi d'ingénierie significatif. La conception du four (par exemple, paroi froide ou paroi chaude), le placement des éléments chauffants et le chargement correct des pièces sont tout aussi importants que le logiciel de contrôle.

L'élément humain

Un système de contrôle sophistiqué est un outil, pas un remplacement de l'expertise. Un opérateur compétent est toujours nécessaire pour développer une recette de traitement valide, interpréter correctement les données des capteurs et diagnostiquer les problèmes potentiels. La qualité du résultat est finalement un partenariat entre l'opérateur et la machine.

Faire le bon choix pour votre objectif

L'ensemble idéal de fonctionnalités de contrôle dépend entièrement de votre application.

- Si votre objectif principal est la recherche et le développement (R&D) : Privilégiez les systèmes avec une programmation flexible, un contrôle de température multi-zones avancé et un enregistrement complet des données pour expérimenter de nouveaux cycles de processus.

- Si votre objectif principal est la production à grand volume : Mettez l'accent sur une automatisation robuste pour des cycles répétables, des interfaces opérateur simplifiées pour une facilité d'utilisation et des interverrouillages de sécurité fiables pour minimiser les erreurs et les temps d'arrêt.

- Si votre objectif principal est le traitement de matériaux très sensibles : Recherchez des performances de vide supérieures (niveaux de vide ultimes plus bas) et un système de contrôle précis du débit de gaz pour garantir une pureté atmosphérique absolue.

En fin de compte, les caractéristiques de contrôle d'une presse à chaud sous vide la transforment d'un simple four en un instrument sophistiqué pour l'ingénierie des matériaux.

Tableau récapitulatif :

| Caractéristique de contrôle | Capacités clés | Avantages |

|---|---|---|

| Contrôle de la température | Rampe, palier, refroidissement programmables ; régulation PID ; chauffage multi-zones | Assure des profils thermiques précis et un chauffage uniforme pour des résultats cohérents |

| Contrôle de la pression | Application dynamique avec des taux et des pressions cibles programmables | Prévient les dommages matériels et assure une densification adéquate |

| Contrôle de l'atmosphère | Niveaux de vide automatisés et réinjection de gaz inerte (ex : argon, azote) | Protège les matériaux de l'oxydation et des réactions indésirables |

| Automatisation et données | Automatisation complète du processus, stockage des recettes, surveillance en temps réel, enregistrement des données | Améliore la répétabilité, le contrôle qualité et la validation des processus |

| Fonctions de sécurité | Protection contre la surchauffe, arrêt d'urgence, interverrouillages de sécurité | Garantit un fonctionnement sûr et minimise les risques |

Prêt à optimiser le traitement de vos matériaux grâce à un contrôle de précision ?

Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées de fours à haute température adaptées à vos besoins. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, complétés par de solides capacités de personnalisation approfondie pour répondre à vos exigences expérimentales uniques.

Que vous soyez en R&D, en production ou que vous manipuliez des matériaux sensibles, nos fours de pressage à chaud sous vide offrent le contrôle programmable, l'automatisation et les fonctions de sécurité dont vous avez besoin pour des résultats constants et de haute qualité.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons personnaliser une solution pour votre laboratoire !

Guide Visuel

Produits associés

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Four de traitement thermique et de frittage par induction sous vide 600T

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Comment choisir les éléments chauffants et les méthodes de pressurisation pour les fours de pressage à chaud sous vide ? Optimiser pour la température et la densité

- Quelle est la fonction des moules en graphite de haute pureté dans le FAST ? La clé de la performance du frittage de précision

- Quelle est l'importance de la précision dimensionnelle dans le pressage à chaud ? Atteindre la fabrication "net-shape" pour des économies de coûts

- Comment un four de frittage par pressage à chaud sous vide contribue-t-il à Cu/Ti3SiC2/C/MWCNTs ? Atteindre une densité et une pureté élevées

- Comment la température, la pression et le temps de maintien affectent-ils la densité des produits pressés à chaud ? Optimisez votre processus pour une efficacité maximale

- Quels sont les avantages uniques du frittage par plasma pulsé (SPS) ? Libérez la résistance des carbures ultrafins

- Comment fonctionne une presse à chaud ? Maîtrisez la chaleur, la pression et le temps pour des résultats parfaits

- Quels sont les avantages des systèmes de frittage par plasma pulsé (SPS) ? Fabrication de céramiques céramiques à haute entropie de qualité supérieure