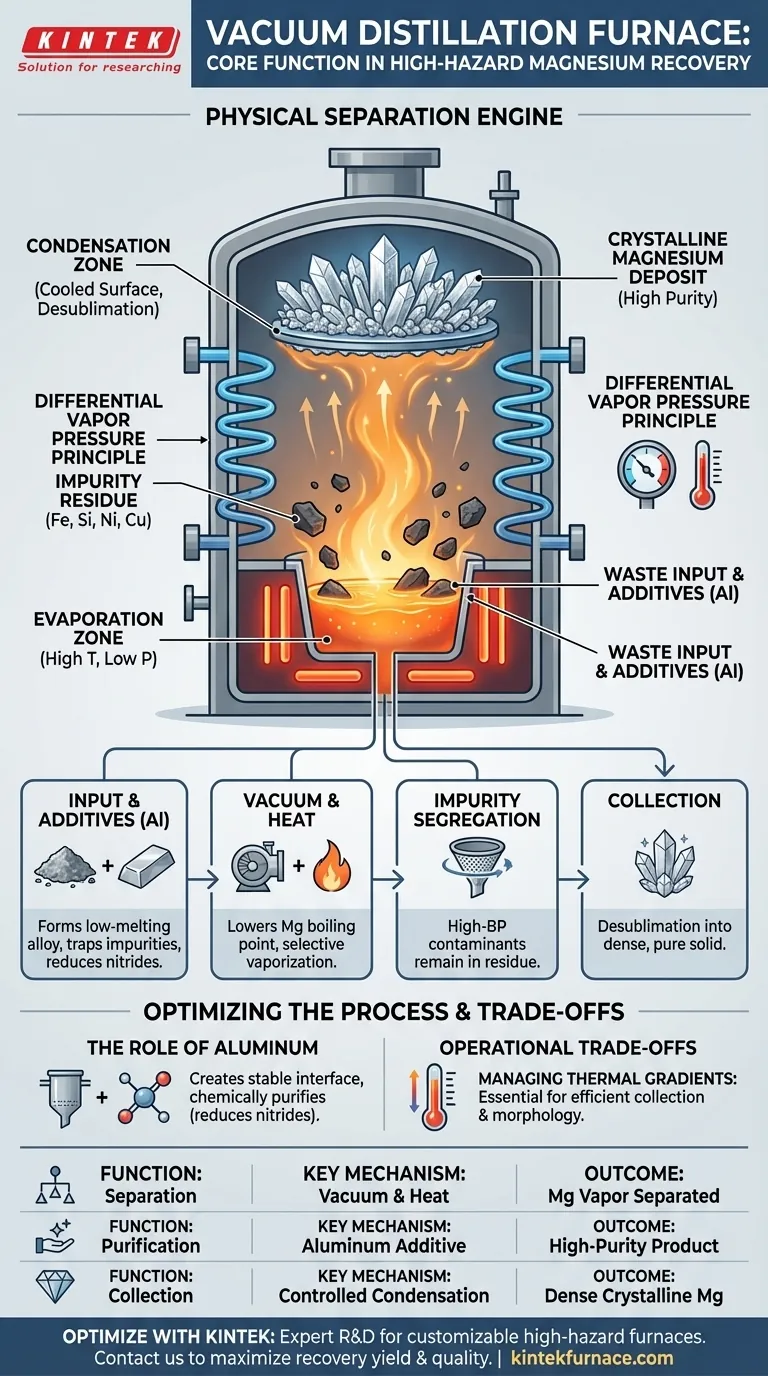

La fonction principale d'un four de distillation sous vide dans la récupération de magnésium à haut risque est d'agir comme un moteur de séparation physique. En utilisant un environnement à haute température et basse pression, le four vaporise sélectivement le magnésium des matériaux résiduels tout en maintenant les impuretés à l'état solide ou liquide, collectant finalement le métal purifié par condensation contrôlée.

Le four fonctionne sur le principe de la pression de vapeur différentielle. En créant un vide, il abaisse le point d'ébullition du magnésium, lui permettant de s'évaporer à des températures plus sûres tout en laissant les contaminants à point d'ébullition élevé comme le fer et le silicium dans le résidu.

Créer l'environnement de séparation

Manipulation de la pression et de la température

Le four crée un environnement de basse pression en évacuant la chambre. C'est le mécanisme fondamental qui permet au magnésium de se vaporiser à des températures nettement inférieures à son point d'ébullition atmosphérique.

Simultanément, le système de chauffage interne fournit un contrôle thermique précis. Cela garantit que la température est suffisamment élevée pour évaporer le magnésium mais reste suffisamment basse pour empêcher la vaporisation des impuretés.

Ségrégation des impuretés

L'objectif principal est l'exclusion des contaminants. Lorsque le magnésium se transforme en vapeur, les impuretés ayant des points d'ébullition plus élevés — notamment l'aluminium, le fer, le nickel, le cuivre et le silicium — restent dans le creuset.

Ce résidu crée une séparation physique claire entre le laitier résiduel et le produit de valeur. Le four filtre efficacement le matériau au niveau atomique, isolant le magnésium volatil des déchets stables.

Améliorer la stabilité avec des additifs

Le rôle essentiel de l'aluminium

Dans certains processus à haut risque, l'aluminium est ajouté à la matière première pour remplir deux fonctions distinctes. Premièrement, il forme une couche d'alliage magnésium-aluminium à bas point de fusion.

Cette couche liquide crée une interface stable et uniforme pour l'évaporation et aide à piéger physiquement les impuretés à point d'ébullition élevé.

Purification chimique

Au-delà du piégeage physique, l'aluminium agit comme un agent de purification. Il réagit avec les nitrures présents à la surface du magnésium brut.

En réduisant la teneur en azote, l'aluminium ajouté améliore considérablement la pureté globale du produit final distillé.

Le mécanisme de collecte

Condensation contrôlée

Une fois le magnésium sous forme de vapeur, il migre vers la zone de condensation, généralement située dans la partie supérieure du four ou sur un couvercle refroidi par eau.

Cette zone est une surface refroidie indépendamment, positionnée à l'écart de la zone de chauffage principale.

Désublimation sous forme cristalline

Comme la surface du condenseur est maintenue à une température bien inférieure au point de congélation du magnésium, la vapeur subit une désublimation.

Elle passe rapidement d'un gaz directement à un solide, se déposant sous forme de magnésium cristallin dense et de haute pureté. Cette conception intégrée permet l'extraction et la collecte dans le même récipient.

Comprendre les compromis opérationnels

Gestion des gradients thermiques

Un processus réussi nécessite le maintien d'un gradient thermique strict dans un seul récipient. Vous devez maintenir une chaleur élevée pour l'évaporation en bas tout en refroidissant simultanément le haut pour la condensation.

L'échec du contrôle de ce gradient entraîne une faible efficacité de collecte ou une morphologie "lâche" des cristaux de magnésium.

Le coût de la pureté

Bien que l'ajout d'aluminium aide à la purification et à la stabilité, il introduit une variable matérielle supplémentaire dans le processus.

Cela nécessite un calcul précis des rapports pour garantir que l'aluminium piège efficacement les impuretés et réduit les nitrures sans contaminer le produit final ou créer un laitier d'alliage excessif.

Faire le bon choix pour votre objectif

Pour optimiser votre processus de récupération de magnésium, vous devez ajuster les paramètres du four à votre objectif spécifique :

- Si votre objectif principal est la pureté maximale : Privilégiez l'ajout d'aluminium pour neutraliser les nitrures et contrôlez strictement la température d'évaporation pour garantir l'absence de report des contaminants à point d'ébullition élevé comme le fer ou le nickel.

- Si votre objectif principal est la morphologie du produit : Concentrez-vous sur le contrôle précis de la température des surfaces du condenseur, car la vitesse de refroidissement dicte directement la densité et la qualité du dépôt de magnésium cristallin.

Une récupération efficace repose sur l'équilibre entre le niveau de vide et l'apport thermique pour favoriser l'évaporation sans activer les impuretés.

Tableau récapitulatif :

| Fonction | Mécanisme clé | Résultat |

|---|---|---|

| Séparation | Crée un vide pour abaisser le point d'ébullition du magnésium, permettant une vaporisation sélective. | La vapeur de magnésium est séparée des impuretés solides/liquides (par exemple, Fe, Si). |

| Purification | Utilise des additifs comme l'aluminium pour piéger les impuretés et réduire chimiquement les nitrures. | Permet d'obtenir un produit final de magnésium de haute pureté. |

| Collecte | Refroidit la vapeur sur une surface de condenseur, provoquant une désublimation directe en cristaux solides. | Collecte du magnésium cristallin dense dans le même récipient. |

Optimisez votre processus de récupération de métaux à haut risque avec KINTEK

Naviguer dans l'équilibre précis de la température, de la pression et des additifs est essentiel pour une récupération efficace et sûre du magnésium. Notre expertise garantit que vous obtenez la pureté et la morphologie du produit dont votre opération a besoin.

Soutenue par une R&D et une fabrication expertes, KINTEK propose des fours à moufles, tubulaires, rotatifs, sous vide, des systèmes CVD et d'autres fours de laboratoire à haute température, tous personnalisables pour des besoins uniques tels que le traitement des déchets à haut risque.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont un four de distillation sous vide KINTEK peut être adapté pour maximiser votre rendement de récupération et la qualité de votre produit.

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Qu'est-ce qu'un four sous vide chauffé au gaz ? Des solutions de traitement haute température économiques

- Pourquoi un four de frittage industriel à haute température est-il nécessaire pour la production de supports de membranes céramiques multicanaux ? Rôles clés dans la transformation des matériaux

- Quel est le rôle d'un four sous vide ou d'une étuve sous vide dans la préparation d'oxyde de magnésium poreux ordonné par la méthode du nanocasting ? Assurer une réplication matérielle de haute fidélité

- Pourquoi un niveau de vide poussé est-il requis pour un évaporateur thermique ? Assurer le dépôt d'oxydes de métaux de transition (TMO) purs

- Pourquoi le graphite est-il le matériau de choix pour les fours sous vide ? Des performances inégalées à des températures extrêmes

- Quelles méthodes sont utilisées pour refroidir les pièces après un traitement thermique en four sous vide ? Optimisez les propriétés de votre métal

- Quelle est la signification technique de l'environnement de vide poussé ? Obtenir des résultats de brasage parfaits de l'acier inoxydable

- Pourquoi le maintien d'un environnement de vide poussé est-il essentiel lors du frittage en phase liquide des composites Fe-Cu ?