Fondamentalement, le graphite est le matériau de choix pour les fours sous vide car il possède une combinaison unique de propriétés qu'aucun autre matériau pratique ne peut égaler. Il résiste à des températures extrêmes bien au-delà du point de fusion de la plupart des métaux, maintient son intégrité structurelle sous un stress thermique intense et reste chimiquement stable dans les environnements sous vide poussé et inerte où ces processus ont lieu.

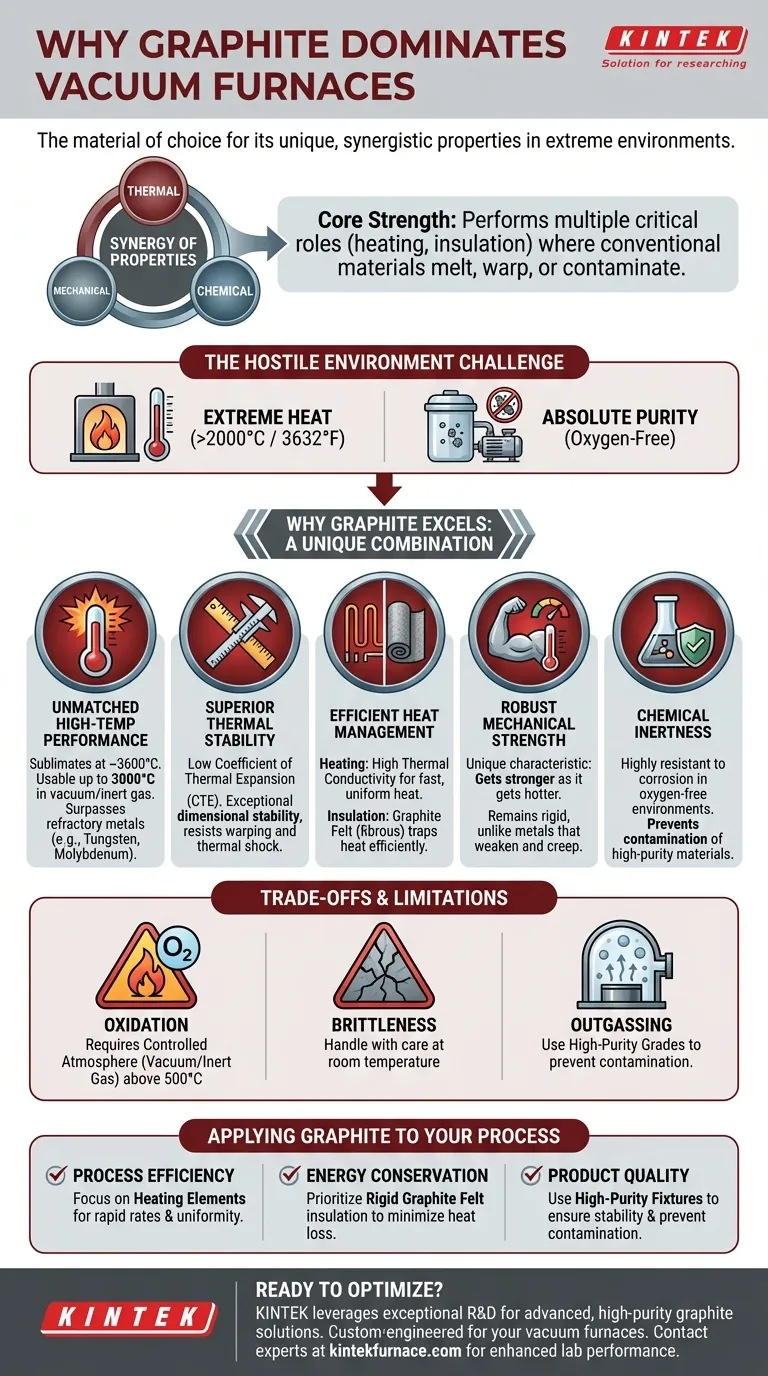

La décision d'utiliser le graphite n'est pas basée sur une seule caractéristique, mais sur la synergie de ses propriétés thermiques, mécaniques et chimiques. Cette synergie lui permet de jouer plusieurs rôles critiques — de la génération de chaleur à l'isolation — dans un environnement qui ferait fondre, se déformer ou contaminer le processus par des matériaux conventionnels.

Le défi principal : l'environnement hostile d'un four sous vide

Un four sous vide est conçu pour le traitement thermique des matériaux dans une atmosphère contrôlée, exempte d'oxygène et d'autres contaminants. Cet environnement est défini par deux défis principaux : la chaleur extrême et le besoin de pureté absolue.

Les matériaux utilisés pour construire la « zone chaude » du four — la zone où le chauffage se produit — doivent pouvoir fonctionner de manière fiable à des températures pouvant dépasser 2000 °C (3632 °F) sans se dégrader, se déformer ou réagir avec les produits traités.

Pourquoi le graphite excelle : une combinaison unique de propriétés

L'adéquation du graphite vient de sa capacité à résoudre simultanément tous les défis fondamentaux du four.

Performances inégalées à haute température

Contrairement aux métaux qui fondent, le graphite se sublime (passe directement de l'état solide à l'état gazeux) à une température extrêmement élevée, environ 3600 °C. Dans les conditions de gaz inerte ou de vide d'un four, il peut être utilisé de manière fiable jusqu'à 3000 °C, dépassant de loin les limites opérationnelles des métaux réfractaires comme le molybdène ou le tungstène dans de nombreuses applications.

Stabilité thermique supérieure

Le graphite possède un très faible coefficient de dilatation thermique (CTE). Cela signifie qu'il se dilate ou se contracte à peine lorsqu'il est chauffé ou refroidi, ce qui lui confère une incroyable stabilité dimensionnelle et une résistance à la déformation.

Cette propriété lui confère également une puissante résistance au choc thermique. Il peut résister à des changements de température rapides qui provoqueraient la fissuration des céramiques ou la déformation des métaux.

Gestion efficace de la chaleur

Le graphite joue un double rôle dans la gestion de la chaleur. Sous sa forme solide, il possède une conductivité thermique élevée, ce qui en fait un excellent matériau pour les éléments chauffants qui assurent un contrôle de température rapide et uniforme.

Inversement, lorsqu'il est transformé en un feutre fibreux appelé feutre de graphite, il devient un isolant exceptionnel. Ce feutre léger est utilisé pour revêtir la zone chaude, emprisonnant la chaleur avec une efficacité remarquable.

Robustesse mécanique

Une caractéristique unique du graphite est qu'il devient plus résistant à mesure qu'il chauffe. Alors que les métaux s'affaiblissent et fluage à haute température, la résistance à la traction du graphite augmente, garantissant que les fixations et les composants restent rigides.

Il est également léger et facile à usiner, ce qui réduit la charge structurelle sur le four et permet la création de fixations et d'outillages complexes à moindre coût.

Inertie chimique

Le graphite est très résistant aux attaques chimiques et à la corrosion. Dans l'environnement sans oxygène d'un four sous vide, il est exceptionnellement non réactif, ce qui l'empêche de contaminer les matériaux de haute pureté en cours de traitement.

Comprendre les compromis et les limites

Bien que le graphite soit le matériau dominant, il n'est pas sans exigences opérationnelles spécifiques. Sa principale limite est sa susceptibilité à l'oxydation.

La nécessité d'une atmosphère contrôlée

Le graphite commencera à se consumer rapidement (s'oxyder) en présence d'oxygène à des températures supérieures à environ 500 °C. C'est précisément la raison pour laquelle il est exclusivement utilisé dans les fours sous vide ou à gaz inerte, où l'oxygène est éliminé pour prévenir cette réaction.

Manipulation et fragilité

À température ambiante, le graphite peut être cassant par rapport aux métaux. Les composants doivent être manipulés avec soin lors de l'installation et de l'entretien pour éviter les éclats ou les fissures.

Potentiel de dégazage

S'il n'est pas correctement purifié et préparé, le graphite peut contenir des gaz et de l'humidité piégés. Lorsqu'il est chauffé sous vide, cela peut entraîner un dégazage, ce qui peut contaminer l'environnement du four et la pièce à usiner. Des qualités de haute pureté sont utilisées pour atténuer ce risque.

Comment appliquer cela à votre processus

Votre choix de composants en graphite doit correspondre directement à votre objectif opérationnel principal.

- Si votre objectif principal est l'efficacité du processus : Investissez dans des éléments chauffants en graphite de haute qualité et bien conçus pour garantir des vitesses de chauffage rapides et une excellente uniformité de température.

- Si votre objectif principal est la conservation d'énergie : Privilégiez une isolation en feutre de graphite rigide à faible conductivité thermique pour minimiser les pertes de chaleur et réduire la consommation d'énergie.

- Si votre objectif principal est la qualité du produit : Utilisez des fixations et des outils en graphite de haute pureté et usinés avec précision pour garantir la stabilité des pièces et prévenir la contamination pendant le cycle de traitement thermique.

En fin de compte, comprendre les propriétés du graphite vous permet d'optimiser chaque aspect de votre processus sous vide à haute température.

Tableau récapitulatif :

| Propriété clé | Pourquoi c'est important pour les fours sous vide |

|---|---|

| Résistance aux températures extrêmes | Se sublime à ~3600°C ; utilisable jusqu'à 3000°C sous vide/gaz inerte. |

| Faible dilatation thermique | Stabilité dimensionnelle exceptionnelle ; résiste à la déformation due au stress thermique. |

| Haute conductivité thermique | Idéal pour des éléments chauffants efficaces et uniformes. |

| Résistance à haute température | Devient plus résistant lorsqu'il est chauffé, contrairement aux métaux qui s'affaiblissent. |

| Inertie chimique | Non réactif dans les environnements sans oxygène, empêchant la contamination. |

Prêt à optimiser vos processus à haute température avec des solutions en graphite supérieures ?

KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des composants en graphite avancés et de haute pureté pour les fours sous vide. Nos capacités de personnalisation approfondies garantissent que vos éléments chauffants, isolants et fixations sont conçus avec précision pour une efficacité maximale, des économies d'énergie et une qualité de produit optimale.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont notre expertise en graphite peut améliorer les performances de votre laboratoire.

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Pourquoi le graphite est-il rentable pour les fours sous vide ? Maximisez le ROI et l'efficacité à long terme

- Quel est le mécanisme et l'effet du recuit post-dépôt des films minces de NiTi dans un four sous vide ? Débloquer la superélasticité

- Pourquoi les fours sous vide sont-ils utilisés pour la trempe des échantillons après un traitement de boruration ? Maîtriser la ténacité du cœur

- Quelle est l'application principale du traitement thermique sous vide dans l'aérospatiale ? Améliorer les performances des composants avec précision

- Quelle est l'importance du vide par rapport aux composants en graphite dans les fours ? Prévenir l'oxydation pour les températures extrêmes