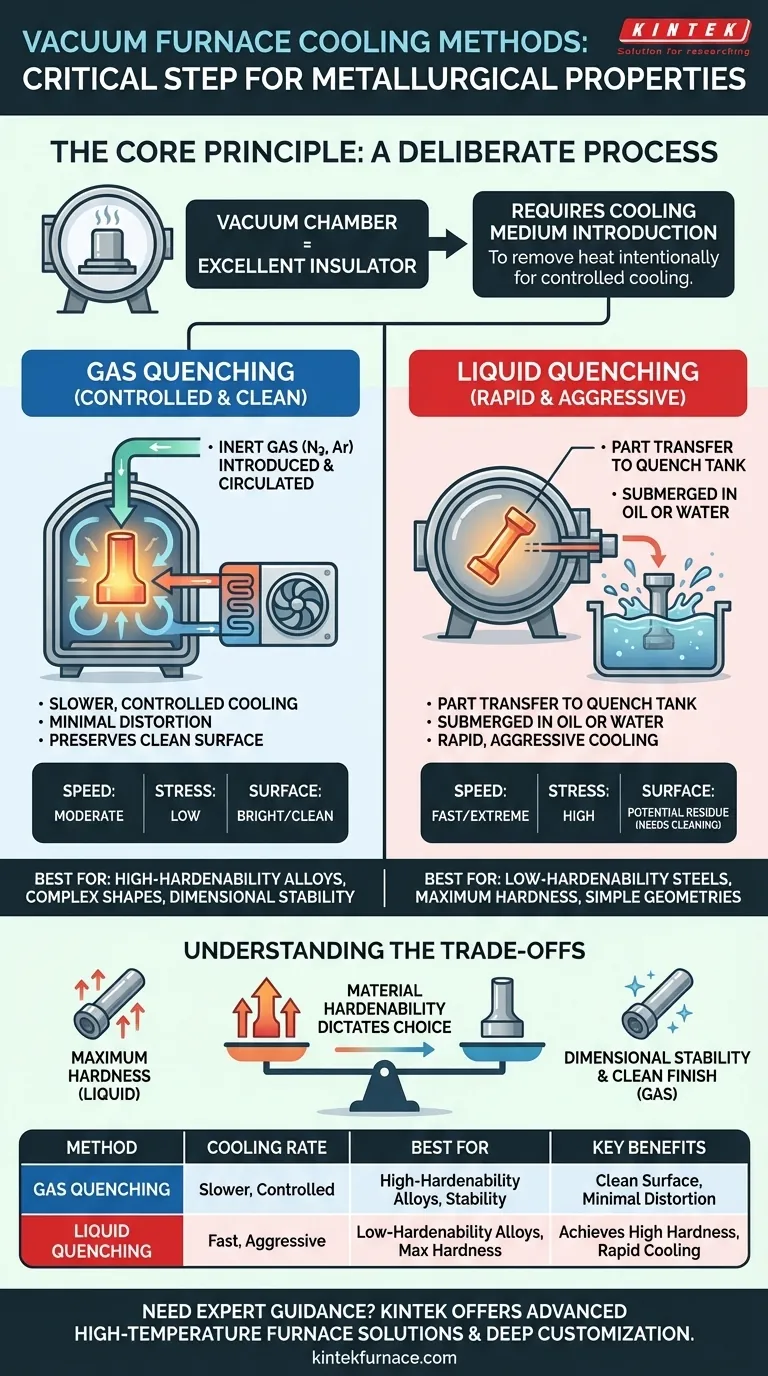

En bref, les pièces sont refroidies après un traitement thermique en four sous vide en utilisant deux méthodes principales : la trempe contrôlée par gaz et la trempe rapide par liquide. La trempe par gaz implique l'introduction d'un gaz inerte comme l'argon ou l'azote dans la chambre pour un refroidissement plus lent et contrôlé, préservant la surface propre de la pièce. La trempe par liquide implique l'immersion de la pièce dans de l'huile ou de l'eau pour un refroidissement beaucoup plus rapide, généralement pour atteindre une dureté maximale dans certains métaux.

La méthode de refroidissement utilisée n'est pas une considération après coup ; c'est une étape critique qui définit les propriétés métallurgiques finales du composant. Le choix entre la trempe par gaz et par liquide est un compromis délibéré entre l'obtention d'une dureté maximale et le maintien de la stabilité dimensionnelle.

Le principe fondamental du refroidissement sous vide

Pourquoi le refroidissement est un processus délibéré

Le vide est un excellent isolant. Comme il n'y a pas d'air ou d'autre milieu dans la chambre pour évacuer la chaleur, une pièce ne se refroidira pas d'elle-même à un rythme significatif.

Pour refroidir le composant, nous devons intentionnellement introduire un milieu de refroidissement dans l'environnement contrôlé. Le choix de ce milieu et la vitesse à laquelle il évacue la chaleur sont fondamentaux pour le succès du processus de traitement thermique.

Principales méthodes de refroidissement expliquées

Trempe par gaz

La trempe par gaz, ou refroidissement par gaz, implique le remplissage de la chambre à vide scellée avec un gaz inerte de haute pureté. L'azote est courant et économique, tandis que l'argon est utilisé pour les matériaux qui pourraient réagir avec l'azote à haute température.

Ce gaz est mis en circulation par un ventilateur haute puissance, transférant la chaleur du composant à un échangeur de chaleur. En contrôlant la pression et la vitesse du gaz, les opérateurs peuvent gérer précisément le taux de refroidissement. Cette méthode est idéale pour minimiser la distorsion et maintenir la finition de surface propre et exempte d'oxydes obtenue sous vide.

Trempe par liquide

La trempe par liquide est une méthode de refroidissement beaucoup plus agressive utilisée pour obtenir des transformations métallurgiques spécifiques, en particulier pour le durcissement des aciers. Immédiatement après le cycle de chauffage, la pièce est transférée mécaniquement de la chambre à vide dans un réservoir intégré et scellé contenant un liquide de trempe.

Les deux liquides les plus couramment utilisés sont :

- Trempe à l'huile : Fournit un taux de refroidissement très rapide, moins sévère que l'eau. Il est largement utilisé pour le durcissement d'une variété d'aciers alliés, car il réduit le risque de fissuration par trempe.

- Trempe à l'eau : Offre un taux de refroidissement extrêmement rapide, mais le choc thermique est immense. Il est généralement réservé aux aciers à faible teneur en carbone ou aux alliages qui nécessitent une trempe drastique pour atteindre une dureté maximale.

Certains fours peuvent également prendre en charge d'autres milieux comme les sels de nitrate pour des processus spécialisés.

Comprendre les compromis

Vitesse vs Contrainte interne

Le principal compromis se situe entre la vitesse de refroidissement et le risque de conséquences négatives.

- Refroidissement rapide (Trempe liquide) : Atteint une dureté maximale mais induit des contraintes internes significatives. Cela augmente le risque de déformation, de gauchissement ou même de fissuration des pièces, en particulier dans les géométries complexes.

- Refroidissement lent (Trempe par gaz) : Offre une excellente stabilité dimensionnelle et minimise les contraintes internes. Cependant, le taux de refroidissement peut ne pas être suffisamment rapide pour atteindre la dureté requise pour certains alliages à faible trempabilité.

Finition de surface vs Post-traitement

Un avantage clé du traitement thermique sous vide est la production de pièces brillantes et propres.

- Trempe par gaz : Préserve parfaitement cette surface propre, car la pièce n'est jamais exposée à un environnement contaminant.

- Trempe par liquide : Peut laisser un résidu huileux ou un film de surface qui nécessite une opération de nettoyage secondaire, ajoutant du temps et des coûts au cycle de production.

Trempabilité du matériau

Le choix est fondamentalement dicté par les propriétés du matériau. La "trempabilité" fait référence à la capacité d'un matériau à être durci par traitement thermique.

- Alliages à haute trempabilité (par exemple, de nombreux aciers à outils) : Ces matériaux se transforment en un état durci même avec des taux de refroidissement plus lents. Une trempe contrôlée par gaz est souvent suffisante et hautement souhaitable.

- Alliages à faible trempabilité (par exemple, certains aciers au carbone) : Ces matériaux nécessitent un taux de refroidissement extrêmement rapide pour éviter la formation de microstructures douces. Une trempe rapide à l'huile ou à l'eau est souvent nécessaire.

Faire le bon choix pour votre objectif

La sélection de la méthode de refroidissement correcte nécessite d'aligner le processus avec votre matériau et les propriétés finales souhaitées.

- Si votre objectif principal est d'obtenir une dureté maximale dans un acier à faible trempabilité : Une trempe liquide rapide (huile ou eau) est nécessaire.

- Si votre objectif principal est la stabilité dimensionnelle et une finition propre sur un alliage à haute trempabilité : La trempe contrôlée par gaz inerte est le choix supérieur.

- Si votre objectif principal est le soulagement des contraintes ou le recuit : Un cycle de refroidissement très lent et programmé utilisant du gaz à basse pression ou simplement en laissant le four refroidir naturellement est requis.

- Si vous traitez des pièces aux formes complexes ou aux sections minces : Privilégiez une trempe par gaz plus lente pour éviter la distorsion et la fissuration, à condition que la trempabilité du matériau le permette.

En fin de compte, la méthode de refroidissement est une décision technique qui détermine directement les performances et la fiabilité du composant.

Tableau récapitulatif :

| Méthode | Taux de refroidissement | Idéal pour | Avantages clés |

|---|---|---|---|

| Trempe par gaz | Plus lente, contrôlée | Alliages à haute trempabilité, stabilité dimensionnelle | Surface propre, distorsion minimale |

| Trempe par liquide | Rapide, agressive | Alliages à faible trempabilité, dureté maximale | Atteint une dureté élevée, refroidissement rapide |

Besoin de conseils d'experts sur le refroidissement des fours sous vide pour votre laboratoire ? KINTEK exploite une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées de fours à haute température, y compris les fours à moufle, tubulaires, rotatifs, les fours sous vide et à atmosphère, et les systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour améliorer vos processus de traitement thermique et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température