À l'intersection de la métallurgie et de la science des matériaux, les composés intermétalliques représentent une classe de matériaux unique formée par un arrangement atomique précis et ordonné de deux éléments métalliques ou plus. Le dépôt chimique en phase vapeur (CVD) est un processus de fabrication sophistiqué utilisé pour appliquer ces composés sous forme de films minces haute performance, créant des surfaces dont les propriétés dépassent de loin celles des métaux individuels.

La véritable puissance de cette combinaison réside dans l'utilisation de la précision au niveau atomique du CVD pour créer des revêtements intermétalliques dotés d'une dureté exceptionnelle, d'une résistance aux températures élevées et d'une résistance à la corrosion — des propriétés souvent impossibles à obtenir avec les alliages massifs conventionnels.

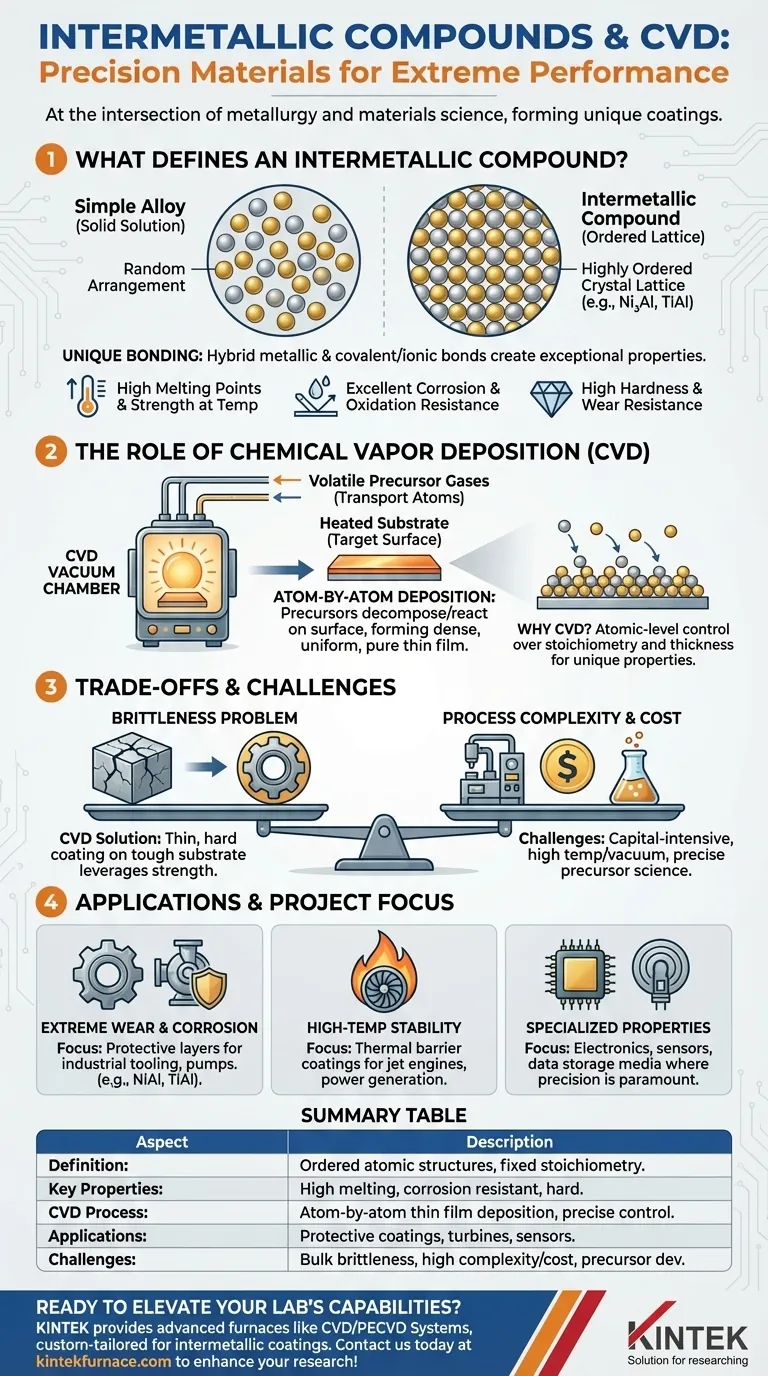

Qu'est-ce qui définit un composé intermétallique ?

Les composés intermétalliques ne sont pas de simples mélanges de métaux. Leur structure ordonnée et distincte est la source de leurs propriétés très désirables, et parfois difficiles à gérer.

Au-delà des alliages simples

Contrairement à un alliage typique, qui est une solution solide avec un arrangement aléatoire d'atomes, un composé intermétallique possède un réseau cristallin hautement ordonné. Les atomes des différents métaux occupent des sites spécifiques et prévisibles au sein de la structure cristalline, souvent selon des rapports stœchiométriques fixes (par exemple, Ni₃Al ou TiAl).

Une structure de liaison unique

La liaison au sein des intermétalliques est hybride, présentant des caractéristiques à la fois des liaisons métalliques et des liaisons covalentes/ioniques. Cette nature unique leur confère des propriétés à la fois des métaux (comme la conductivité thermique) et des céramiques (comme la dureté et la fragilité élevées).

Propriétés clés d'intérêt

La structure ordonnée des intermétalliques donne lieu à une combinaison puissante de propriétés physiques, notamment :

- Points de fusion élevés et résistance à des températures élevées.

- Excellente résistance à la corrosion et à l'oxydation.

- Dureté et résistance à l'usure élevées.

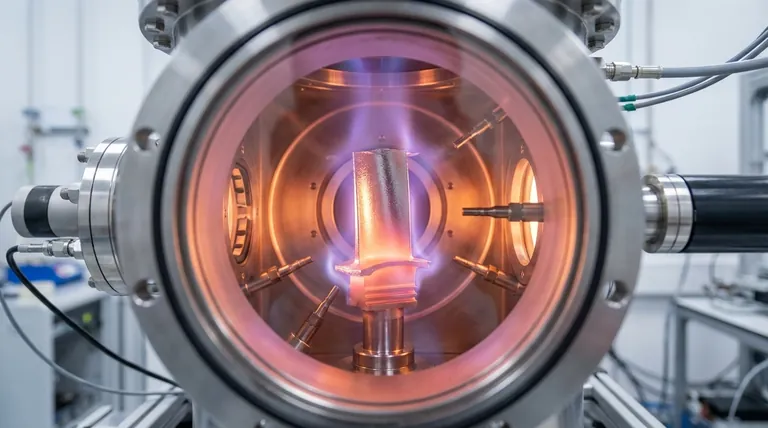

Le rôle du dépôt chimique en phase vapeur (CVD)

Le CVD n'est pas seulement une méthode de revêtement ; c'est une technique de fabrication précise, de bas en haut, parfaitement adaptée à la création de films intermétalliques de haute pureté.

Comprendre le processus CVD

Le CVD est un processus réalisé dans une chambre à vide où des gaz précurseurs volatils, contenant les éléments métalliques requis, sont introduits. Ces gaz ne sont pas le matériau final lui-même, mais sont conçus pour transporter les atomes jusqu'à la surface cible.

Dépôt atome par atome

Le substrat (la pièce à revêtir) est chauffé, ce qui provoque la décomposition ou la réaction des gaz précurseurs à sa surface. Cela dépose le matériau souhaité atome par atome ou molécule par molécule, formant un film mince dense, uniforme et de haute pureté. Le processus ne nécessite aucun durcissement ultérieur.

Pourquoi utiliser le CVD pour les intermétalliques ?

Le CVD offre le contrôle au niveau atomique nécessaire pour former la structure cristalline précise et ordonnée d'un intermétallique. En gérant soigneusement les débits de gaz, la température et la pression, les ingénieurs peuvent dicter précisément la composition chimique (stœchiométrie) et l'épaisseur du film, ce qui est essentiel pour obtenir ses propriétés uniques.

Comprendre les compromis et les défis

Bien que puissante, la combinaison des intermétalliques et du CVD est réservée aux applications exigeantes en raison de plusieurs complexités inhérentes.

Le problème de la fragilité

De nombreux composés intermétalliques sont notoirement fragiles sous leur forme massive, ce qui limite leur utilisation comme composants structurels. Cependant, lorsqu'ils sont appliqués comme un revêtement mince et dur par CVD, la ténacité du substrat sous-jacent compense cette fragilité, tirant parti des forces de l'intermétallique sans sa faiblesse principale.

Complexité et coût du processus

Le CVD est un processus sophistiqué et capitalistique. Il nécessite des systèmes à vide, des températures élevées et une manipulation prudente des gaz précurseurs, ce qui le rend plus coûteux que les méthodes traditionnelles de galvanoplastie ou de projection thermique.

Science des matériaux des précurseurs

Le développement et la sélection des gaz précurseurs appropriés constituent un défi majeur. Les produits chimiques doivent être suffisamment volatils pour être transportés sous forme gazeuse, mais suffisamment stables pour ne pas se décomposer prématurément, tout en réagissant de manière prévisible sur le substrat pour former le composé intermétallique exact souhaité.

Comment appliquer cela à votre projet

Décider d'utiliser un revêtement intermétallique CVD dépend entièrement de savoir si les exigences de performance de votre composant justifient la complexité et le coût.

- Si votre objectif principal est une résistance extrême à l'usure et à la corrosion : Envisagez des revêtements intermétalliques comme l'aluminure de nickel (NiAl) ou l'aluminure de titane (TiAl) pour des couches protectrices sur les outils industriels, les composants de pompes ou les équipements de traitement chimique.

- Si votre objectif principal est la stabilité à haute température : Les intermétalliques déposés par CVD sont un excellent choix pour les revêtements de barrière thermique sur les aubes de turbine dans les moteurs à réaction et les systèmes de production d'énergie, où ils protègent le métal de base contre la chaleur extrême.

- Si votre objectif principal est des propriétés électroniques ou magnétiques spécialisées : Certains films minces intermétalliques créés par CVD sont essentiels pour la fabrication de capteurs avancés, de supports de stockage de données et de composants semi-conducteurs où la précision est primordiale.

En combinant les propriétés matérielles uniques des intermétalliques avec la précision de fabrication du CVD, les ingénieurs peuvent développer des solutions de surface avancées qui résolvent des problèmes que les matériaux conventionnels ne peuvent pas aborder.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Définition | Structures atomiques ordonnées de deux métaux ou plus avec une stœchiométrie fixe (par exemple, Ni₃Al). |

| Propriétés clés | Points de fusion élevés, résistance à haute température, résistance à la corrosion/oxydation, dureté et résistance à l'usure. |

| Processus CVD | Utilise des gaz précurseurs pour déposer atome par atome, formant des films minces purs et uniformes avec un contrôle précis. |

| Applications | Revêtements protecteurs pour outils, aubes de turbine, capteurs et semi-conducteurs dans des environnements exigeants. |

| Défis | Fragilité sous forme massive, complexité élevée du processus, coût et exigences de développement des précurseurs. |

Prêt à élever les capacités de votre laboratoire avec des solutions de four à haute température personnalisées ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des fours avancés tels que les systèmes Muffle, Tube, Rotatif, Vide & Atmosphère, et CVD/PECVD. Notre personnalisation approfondie garantit qu'ils répondent précisément à vos besoins expérimentaux uniques pour les revêtements intermétalliques et au-delà. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre recherche et votre efficacité de production !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

Les gens demandent aussi

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température

- Qu'est-ce que le PECVD et en quoi diffère-t-il du CVD traditionnel ? Débloquer le dépôt de couches minces à basse température

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz