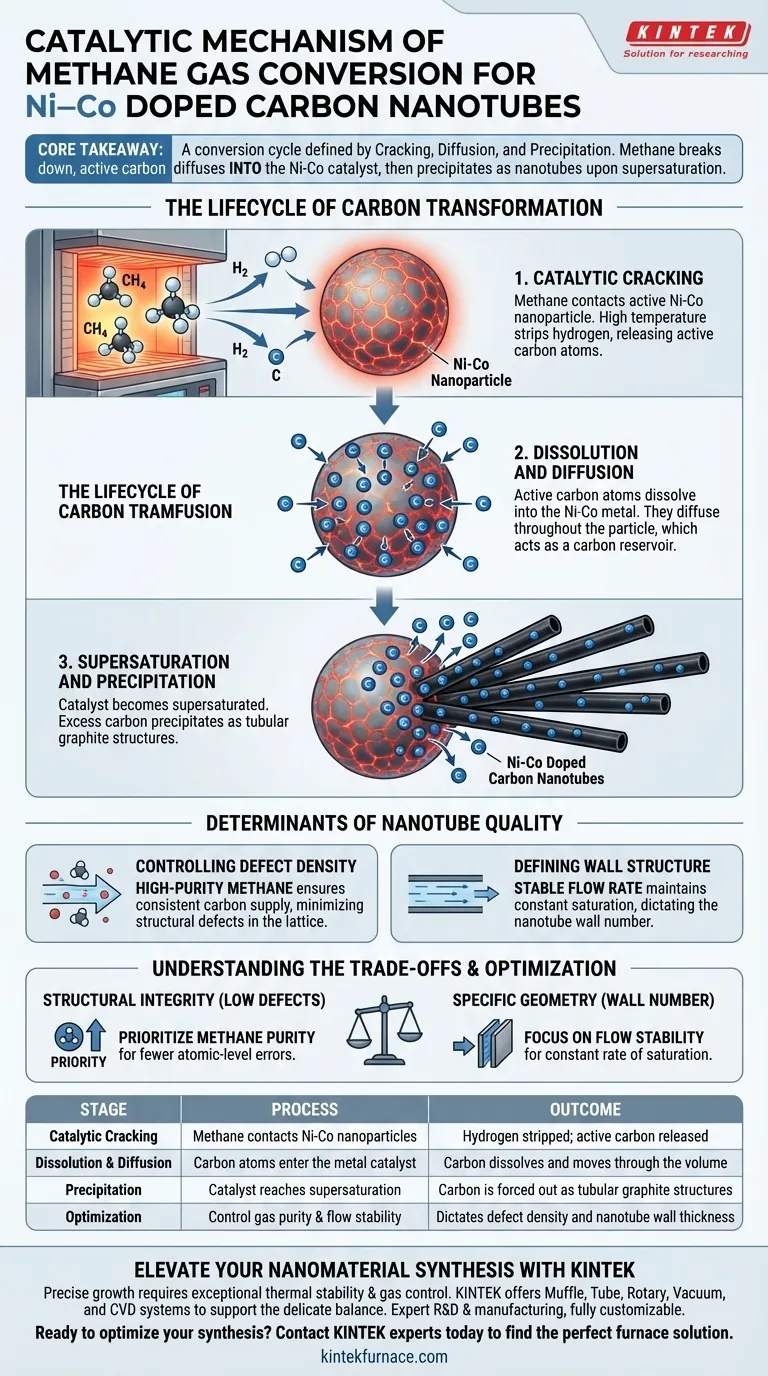

Le mécanisme catalytique agit comme un cycle de conversion défini par le craquage, la diffusion et la précipitation. Dans le four à haute température, le gaz méthane sert de matière première carbonée qui entre en contact avec des nanoparticules actives de nickel-cobalt (Ni-Co). Ce contact déclenche une réaction où le méthane se craque pour libérer des atomes de carbone, qui se dissolvent ensuite dans le catalyseur métallique jusqu'à ce qu'ils précipitent sous forme de structures graphitiques tubulaires solides.

Idée clé La synthèse de nanotubes de carbone dopés Ni-Co est pilotée par un mécanisme de dissolution-précipitation. Le méthane ne s'accumule pas simplement à la surface ; il est chimiquement décomposé afin que les atomes de carbone actifs puissent diffuser *dans* le catalyseur, pour finalement en sortir sous forme de nanotubes une fois que le métal devient sursaturé.

Le cycle de vie de la transformation du carbone

La conversion du méthane en nanotubes de carbone n'est pas instantanée. Elle suit une séquence distincte d'événements au niveau atomique, régie par l'interaction entre le gaz et le catalyseur Ni-Co.

Craquage catalytique

Le processus commence lorsque le gaz méthane entre en contact avec la surface des nanoparticules actives de Ni-Co.

La haute température et les propriétés catalytiques du métal provoquent la rupture des molécules de méthane. Ce processus de "craquage" sépare l'hydrogène, libérant des atomes de carbone actifs prêts pour la synthèse.

Dissolution et diffusion

Une fois libérés, les atomes de carbone ne forment pas immédiatement une structure. Au lieu de cela, ils se dissolvent dans les particules métalliques de Ni-Co.

Guidés par le gradient de concentration, ces atomes diffusent dans tout le volume de la nanoparticule. Le métal agit comme un réservoir, absorbant le carbone un peu comme l'eau absorbe le sel.

Sursaturation et précipitation

La particule métallique atteint finalement un point critique connu sous le nom de sursaturation.

À ce stade, le catalyseur ne peut plus retenir le carbone dissous. L'excès de carbone est expulsé du métal, précipitant sous forme de structures graphitiques tubulaires — les nanotubes de carbone.

Déterminants de la qualité des nanotubes

Les propriétés physiques des nanotubes résultants ne sont pas aléatoires. Elles sont directement contrôlées par la stabilité et la qualité de l'apport de gaz méthane.

Contrôle de la densité de défauts

La pureté du gaz méthane est la principale variable affectant l'intégrité structurelle du nanotube.

Le méthane de haute pureté assure un apport constant d'atomes de carbone sans contaminants. Les variations de pureté sont directement corrélées à la densité de défauts trouvée dans le réseau carboné final.

Définition de la structure des parois

Le nombre de parois dans le nanotube (par exemple, monocouche ou multicouche) est influencé par l'apport du gaz.

La stabilité du débit est essentielle ici. Un débit stable maintient un niveau constant de saturation en carbone dans le catalyseur, ce qui dicte le nombre de parois résultant des nanotubes.

Comprendre les compromis

Bien que le mécanisme soit simple, l'obtention d'une synthèse de haute qualité nécessite un équilibre délicat des variables de processus.

L'équilibre de saturation

Le processus repose entièrement sur la sursaturation de la particule Ni-Co.

Si l'apport de carbone est trop faible (en raison d'un faible débit), la précipitation peut s'arrêter. Inversement, les incohérences dans l'alimentation peuvent perturber la précipitation uniforme requise pour des structures tubulaires cohérentes.

Sensibilité à la qualité de la matière première

Le mécanisme est très sensible aux intrants. Comme le catalyseur doit absorber et extruder des atomes de carbone, toute impureté dans le méthane peut interférer avec le processus de diffusion.

Cette sensibilité signifie que la pureté et la stabilité du débit ne sont pas de simples détails opérationnels — ce sont les facteurs déterminants de la qualité finale du matériau.

Faire le bon choix pour votre objectif

Pour optimiser votre synthèse de nanotubes de carbone dopés Ni-Co, vous devez ajuster vos intrants en fonction de la caractéristique structurelle spécifique que vous souhaitez privilégier.

- Si votre objectif principal est l'intégrité structurelle (faibles défauts) : Privilégiez la pureté de votre source de méthane pour minimiser les erreurs au niveau atomique dans le réseau carboné.

- Si votre objectif principal est une géométrie spécifique (nombre de parois) : Concentrez-vous sur la stabilité du débit du gaz pour assurer un taux constant de saturation et de précipitation.

En contrôlant strictement la pureté et le débit du méthane, vous commandez la vitesse de diffusion dans le catalyseur et dictez la qualité du nanotube final.

Tableau récapitulatif :

| Étape | Processus | Résultat |

|---|---|---|

| Craquage catalytique | Le méthane entre en contact avec les nanoparticules de Ni-Co | L'hydrogène est séparé ; les atomes de carbone actifs sont libérés |

| Dissolution et diffusion | Les atomes de carbone pénètrent dans le catalyseur métallique | Le carbone se dissout et se déplace dans le volume de la nanoparticule |

| Précipitation | Le catalyseur atteint la sursaturation | Le carbone est expulsé sous forme de structures graphitiques tubulaires |

| Optimisation | Contrôler la pureté et la stabilité du débit du gaz | Dicte la densité de défauts et l'épaisseur des parois des nanotubes |

Améliorez votre synthèse de nanomatériaux avec KINTEK

La croissance précise des nanotubes de carbone nécessite une stabilité thermique et un contrôle du gaz exceptionnels. KINTEK fournit des systèmes de fours à moufle, tubulaires, rotatifs, sous vide et CVD de pointe, tous conçus pour soutenir l'équilibre délicat du craquage du méthane et de la précipitation du carbone.

Soutenus par une R&D et une fabrication expertes, nos fours à haute température sont entièrement personnalisables pour répondre à vos besoins uniques de recherche ou de production. Assurez une saturation constante et une intégrité structurelle supérieure pour vos nanotubes dopés Ni-Co.

Prêt à optimiser votre synthèse ? Contactez les experts KINTEK dès aujourd'hui pour trouver la solution de four parfaite.

Guide Visuel

Références

- A. Shameem, P. Sivaprakash. A High-Performance Supercapacitor Based on Hierarchical Template-Free Ni/SnO2 Nanostructures via Hydrothermal Method. DOI: 10.3390/ma17081894

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quel est le but de l'ajout de fluorure de calcium (CaF2) dans la production de magnésium ? Accélérez votre réduction carbothermique sous vide

- Pourquoi un contrôle précis des vitesses de chauffage et de refroidissement est-il nécessaire pour la cérine dopée au fer ? Optimisez les performances de votre catalyseur

- Quels sont les avantages de la méthode du creuset laser pour la zircone ? Obtenez une grande pureté et densité pour la recherche avancée

- Quel rôle le système de vide joue-t-il dans la régulation de la longueur des branches de ZnO ? Maîtriser la précision des nanostructures

- Comment le recuit à 500°C affecte-t-il les couches minces de Ga2O3 dopées au NiO ? Optimisez votre traitement thermique de haute précision

- Pourquoi utiliser une presse hydraulique pour la briquetage de la szaïbélite ? Amélioration de l'efficacité de la réduction sous vide et du débit

- Comment l'utilisation d'un autoclave inoxydable à haute pression affecte-t-elle la formation de ZnS/CeO2@CNT ? Optimiser la croissance du catalyseur

- Comment les fours à réaction verticale simulent-ils la réduction dans un haut fourneau ? Récupérer efficacement le fer des déchets sidérurgiques