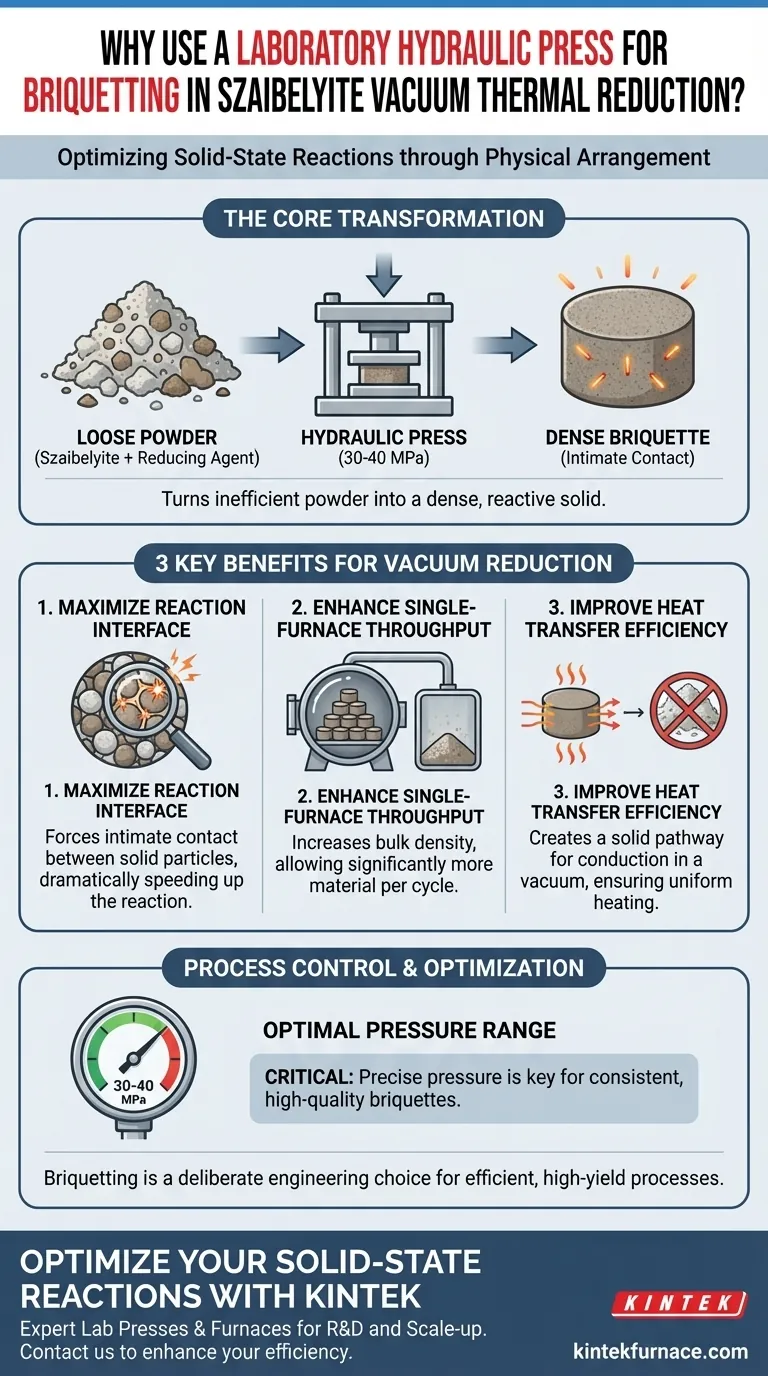

En bref, une presse hydraulique de laboratoire est utilisée pour compacter les poudres mélangées en briquettes denses, une étape critique qui améliore directement la vitesse, l'efficacité et le débit global de la réaction. Ce processus force physiquement les particules réactives à entrer en contact étroit, augmente la quantité de matière pouvant être traitée à la fois et améliore la façon dont la chaleur se déplace à travers le mélange dans le four sous vide.

Le principe fondamental est le suivant : dans une réaction à l'état solide sous vide, le succès dépend de l'optimisation de l'arrangement physique des réactifs. Le briquetage avec une presse hydraulique est l'outil mécanique utilisé pour créer cet état physique optimal, transformant une poudre lâche et inefficace en un solide dense et hautement réactif.

Le rôle critique du briquetage dans la réduction sous vide

Dans la réduction thermique sous vide de la szaïbélite pour produire du magnésium, la réaction se produit entre des particules solides. Contrairement aux réactions dans les liquides ou les gaz où les molécules peuvent se déplacer librement, les réactions à l'état solide dépendent entièrement de la surface de contact entre les particules. Une presse hydraulique réorganise fondamentalement cet environnement physique.

Maximisation de l'interface de réaction

La fonction principale de la presse est d'assurer un contact intime entre le minerai de szaïbélite et l'agent réducteur, tel que la poudre de silicium.

En appliquant une pression significative (par exemple, 30-40 MPa), la presse élimine les vides et force ces particules solides les unes contre les autres. Cela maximise considérablement l'interface de réaction, c'est-à-dire la surface totale où la réduction chimique peut réellement se produire.

Sans ce contact forcé, la réaction serait incroyablement lente et incomplète, car seule une petite fraction des particules réactives serait en contact.

Amélioration du débit par four

Une fonction secondaire, mais économiquement vitale, est d'augmenter la densité apparente du matériau. La poudre lâche contient une grande quantité d'espace vide.

Le compactage de la poudre en une briquette dense permet de charger une masse de matériau beaucoup plus importante dans le four pour un cycle unique. Cela améliore directement le débit par four, rendant l'ensemble du processus plus productif et rentable.

Amélioration de l'efficacité du transfert de chaleur

Le vide est un excellent isolant, ce qui signifie que la chaleur ne se propage pas facilement. Le transfert de chaleur par convection (mouvement du gaz chaud) est éliminé.

Par conséquent, le processus repose sur la conduction, c'est-à-dire le transfert de chaleur directement de particule à particule. Une briquette dense et compactée offre une bien meilleure voie pour la conduction de la chaleur qu'une poudre lâche avec de nombreux espaces d'air.

Ce transfert de chaleur amélioré garantit que toute la masse du matériau atteint uniformément la température de réaction requise, conduisant à une réduction plus efficace et complète du magnésium.

Comprendre les contraintes du processus

Bien qu'essentielle, l'étape de briquetage n'est pas sans paramètres critiques. L'objectif est d'atteindre une densité optimale sans introduire d'autres problèmes.

L'importance d'une pression correcte

La pression appliquée par la presse hydraulique doit être soigneusement contrôlée. La plage spécifiée de 30-40 MPa est le résultat d'une optimisation du processus.

Si la pression est trop faible, les briquettes manqueront de densité suffisante. Cela entraînera un mauvais contact entre les particules, un transfert de chaleur inefficace et un débit plus faible.

Si la pression est trop élevée, elle peut ne pas offrir d'avantages supplémentaires et pourrait potentiellement endommager l'équipement ou créer des briquettes trop peu poreuses pour que la vapeur de magnésium s'échappe efficacement.

Le défi de l'uniformité

Obtenir une uniformité parfaite dans chaque briquette est un défi pratique. Toute variation de densité ou de composition d'une briquette à l'autre peut entraîner un chauffage et des vitesses de réaction non uniformes dans le four.

Cela peut entraîner un rendement global plus faible et des résultats moins prévisibles, soulignant l'importance d'une presse bien entretenue et d'une procédure de mélange cohérente.

Faire le bon choix pour votre objectif

Le contrôle de la forme physique de vos réactifs est aussi crucial que le contrôle des conditions chimiques. Votre approche du briquetage dépend de votre objectif principal.

- Si votre objectif principal est de maximiser la vitesse de réaction et le rendement : Assurez-vous que la presse atteint la pression cible pour garantir un contact intime entre la szaïbélite et l'agent réducteur.

- Si votre objectif principal est d'améliorer la viabilité économique : Concentrez-vous sur la façon dont le briquetage augmente la densité apparente, car cela se traduit directement par un débit de four plus élevé et des coûts d'exploitation plus bas par unité de magnésium produit.

- Si votre objectif principal est d'assurer la cohérence du processus : Privilégiez une densité de briquette uniforme, car c'est la clé pour obtenir le transfert de chaleur homogène requis pour une réaction prévisible et complète dans un environnement sous vide.

En fin de compte, l'utilisation d'une presse hydraulique est un choix d'ingénierie délibéré pour surmonter les limitations physiques inhérentes à une réaction à l'état solide sous vide.

Tableau récapitulatif :

| Fonction du briquetage | Avantage clé pour la réduction sous vide |

|---|---|

| Maximise l'interface de réaction | Force les particules de szaïbélite et d'agent réducteur à entrer en contact intime, accélérant considérablement la réaction à l'état solide. |

| Augmente la densité apparente | Permet de traiter plus de matière par cycle de four, améliorant le débit et la rentabilité. |

| Améliore le transfert de chaleur | Crée une voie solide pour la conduction de la chaleur sous vide, assurant une température uniforme et une réaction complète. |

| Optimise le contrôle du processus | L'application de la pression correcte (par exemple, 30-40 MPa) est essentielle pour créer des briquettes cohérentes et de haute qualité. |

Prêt à optimiser vos réactions à l'état solide ?

Le briquetage est une étape cruciale pour obtenir des processus thermiques sous vide efficaces et à haut rendement. L'équipement de laboratoire approprié est essentiel au succès.

L'expertise de KINTEK peut vous aider à :

- Accélérer la R&D avec des presses de laboratoire fiables qui garantissent une densité et une cohérence parfaites des briquettes.

- Mettre à l'échelle votre processus avec des fours et des presses robustes conçus pour une production à haut débit.

- Résoudre les défis matériels en personnalisant l'équipement pour votre mélange de matériaux spécifique et vos objectifs de réaction.

Soutenu par une R&D et une fabrication expertes, KINTEK propose des fours Muffle, Tube, Rotatifs, sous Vide, des systèmes CVD et d'autres fours de laboratoire à haute température, tous personnalisables pour des besoins uniques.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer votre efficacité et votre débit de réduction sous vide.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- Four de traitement thermique sous vide du molybdène

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.