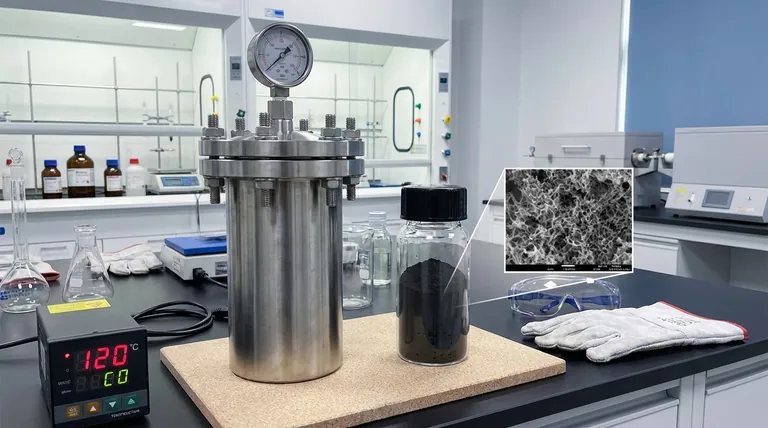

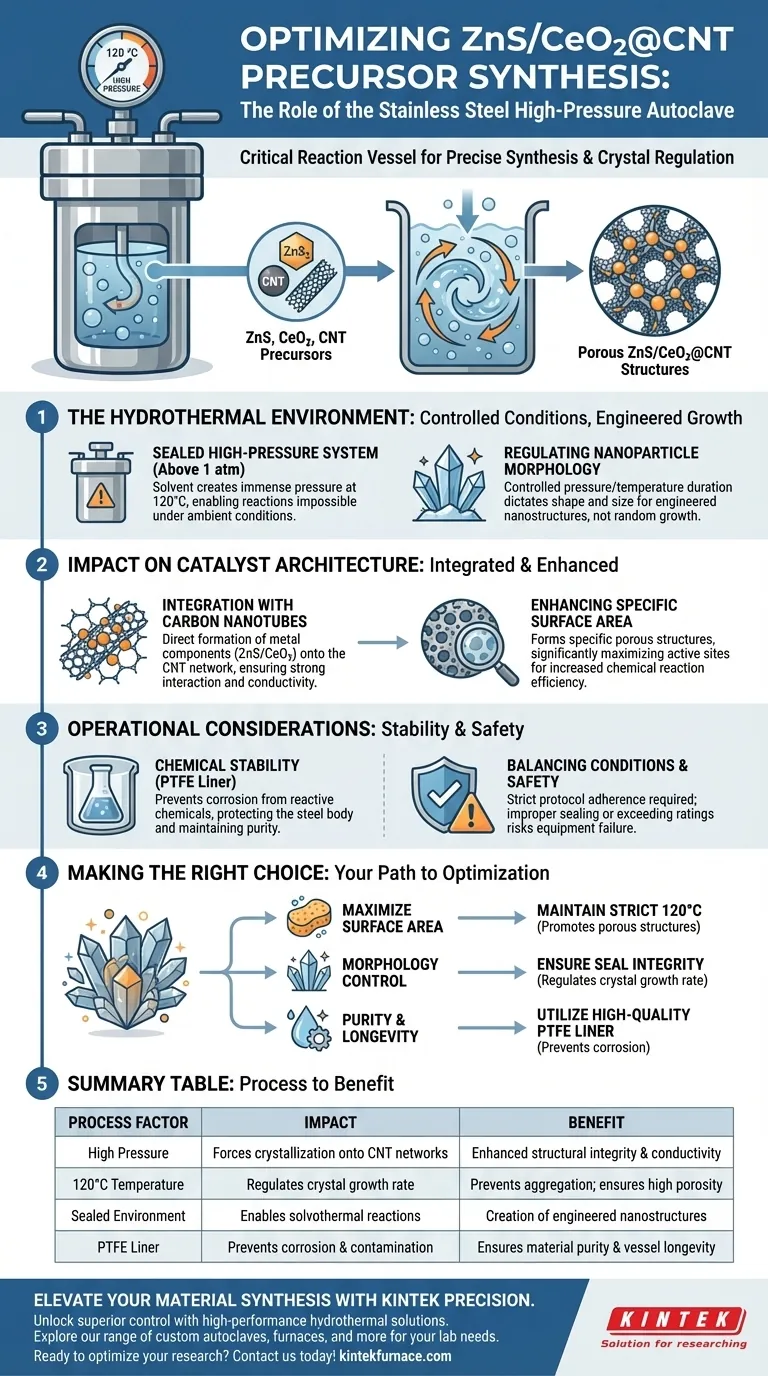

L'autoclave inoxydable à haute pression sert de récipient de réaction essentiel qui permet la synthèse précise des précurseurs ZnS/CeO2@CNT. En maintenant un environnement scellé à 120 °C, il crée les conditions de haute pression nécessaires pour forcer les composants métalliques à cristalliser en structures poreuses spécifiques directement sur le réseau de nanotubes de carbone (CNT).

La fonction principale de l'autoclave dans ce processus est de fournir un environnement stable et à haute pression qui régule les vitesses de croissance cristalline. Ce contrôle est essentiel pour créer des structures à haute porosité sur le réseau de CNT, ce qui maximise significativement la surface spécifique du catalyseur.

Le rôle de l'environnement hydrothermal

Créer des conditions de réaction contrôlées

L'autoclave fournit un système scellé à haute pression.

Lorsque la température interne atteint 120 °C, le solvant crée une pression qui dépasse largement les niveaux atmosphériques. Cet environnement permet des réactions solvothermiques ou hydrothermiques qui ne se produiraient pas dans des conditions ambiantes normales.

Réguler la morphologie des nanoparticules

L'environnement à haute pression permet une régulation précise des vitesses de croissance cristalline.

En contrôlant la durée de la pression et de la température, vous dictez la forme et la taille finales des nanoparticules. Cela garantit que le matériau ne croît pas de manière aléatoire, mais forme plutôt des nanostructures spécifiques et conçues.

Impact sur l'architecture du catalyseur

Intégration avec les nanotubes de carbone

Le processus de synthèse dans l'autoclave encourage spécifiquement les composants métalliques (ZnS/CeO2) à se former directement sur le réseau de nanotubes de carbone.

L'environnement de l'autoclave facilite une forte interaction entre les précurseurs métalliques et les CNT. Cette intégration est vitale pour l'intégrité structurelle et la conductivité électrique du matériau composite final.

Améliorer la surface spécifique

Le résultat principal de cette croissance contrôlée est la formation de structures poreuses spécifiques.

Ces architectures poreuses augmentent considérablement la surface spécifique du catalyseur. Une surface plus grande fournit plus de sites actifs pour les réactions chimiques futures, améliorant directement l'efficacité du matériau.

Considérations opérationnelles et compromis

La nécessité de la stabilité chimique

Bien que l'acier inoxydable offre une résistance structurelle à la pression, il est réactif à certains produits chimiques.

Pour éviter la corrosion par des solutions fortement alcalines ou acides, l'autoclave utilise généralement une doublure en polytétrafluoroéthylène (PTFE). Cette doublure assure une excellente stabilité chimique, protégeant le corps en acier tout en maintenant la pureté de la réaction.

Équilibrer les conditions et la sécurité

Opérer sous haute pression et température nécessite une stricte adhésion aux protocoles de sécurité.

Bien que des conditions extrêmes puissent induire des croissances uniques (telles que des nanofils ou des nanotubes), un scellement inadéquat de l'autoclave ou le dépassement de sa capacité nominale peuvent entraîner une défaillance de l'équipement ou des résultats de synthèse incohérents.

Faire le bon choix pour votre objectif

Pour optimiser votre synthèse de ZnS/CeO2@CNT, considérez les aspects suivants de l'utilisation de l'autoclave :

- Si votre objectif principal est de maximiser la surface : Assurez-vous que la température est maintenue strictement à 120 °C pour favoriser la formation de structures poreuses plutôt que d'agrégats denses.

- Si votre objectif principal est le contrôle de la morphologie : Concentrez-vous sur l'intégrité du scellement de l'autoclave pour maintenir une haute pression constante, qui régule la vitesse et la forme de croissance cristalline.

- Si votre objectif principal est la pureté et la longévité de l'équipement : Utilisez toujours une doublure en PTFE de haute qualité pour empêcher la solution de réaction de corroder la coque en acier inoxydable.

L'autoclave n'est pas seulement un récipient ; c'est un outil actif qui façonne l'architecture microscopique de votre catalyseur par la pression et la chaleur.

Tableau récapitulatif :

| Facteur de processus | Impact sur les précurseurs ZnS/CeO2@CNT | Avantage pour l'architecture du catalyseur |

|---|---|---|

| Haute pression | Force la cristallisation sur les réseaux de CNT | Intégrité structurelle et conductivité améliorées |

| Température de 120 °C | Régule la vitesse de croissance cristalline | Prévient l'agrégation ; assure une porosité élevée |

| Environnement scellé | Permet les réactions solvothermiques | Création de nanostructures conçues |

| Doublure en PTFE | Prévient la corrosion et la contamination | Assure la pureté du matériau et la longévité du récipient |

Élevez votre synthèse de matériaux avec la précision KINTEK

Débloquez un contrôle supérieur sur la morphologie de votre catalyseur avec des solutions hydrothermales haute performance de KINTEK. Soutenus par une R&D et une fabrication expertes, nous proposons une gamme complète de systèmes Muffle, Tube, Rotatif, sous Vide et CVD, ainsi que des autoclaves haute pression personnalisables conçus pour vos besoins de laboratoire uniques. Que vous développiez des précurseurs poreux ZnS/CeO2@CNT ou des nanomatériaux avancés, notre équipement garantit la stabilité chimique et la précision thermique requises pour des résultats révolutionnaires.

Prêt à optimiser votre recherche ? Contactez-nous dès aujourd'hui pour trouver la solution parfaite de four haute température ou d'autoclave de laboratoire !

Guide Visuel

Références

- Yulin Luo, Qi-Hui Wu. Carbon Nanotubes-Doped Metal Oxides and Metal Sulfides Heterostructure Achieves 3D Morphology Deposition of Li2S and Stable Long-Cycle Lithium–Sulfur Batteries. DOI: 10.3390/inorganics13060181

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

Les gens demandent aussi

- Pourquoi une chambre de réaction à haute température avec une bande de platine est-elle utilisée pour l'analyse XRD in-situ des ferrites de calcium ?

- Comment fonctionne une fournaise à plusieurs vitesses ? Atteignez le confort et l'efficacité ultimes

- Quelles méthodes sont utilisées pour analyser et caractériser les échantillons de graphène ? Découvrez les techniques clés pour une analyse précise des matériaux

- Comment un four de séchage à température constante est-il utilisé pour établir des gradients d'humidité dans le bois ? Maîtriser la référence

- Quelle est l'utilité d'un four en laboratoire ? Débloquez un contrôle précis des hautes températures pour les transformations de matériaux

- Quel est le rôle des précurseurs hydratés dans la synthèse des nanofeuillets de Mn3O4 ? Atteindre un contrôle dimensionnel au niveau atomique

- Quel rôle la stabilité thermique joue-t-elle dans l'évaluation des catalyseurs ? Assurer la durabilité après la synthèse à haute température

- Pourquoi un système de purge à l'azote (N2) est-il nécessaire pour la torréfaction de la biomasse ? Prévenir la combustion et maximiser le rendement en biochar