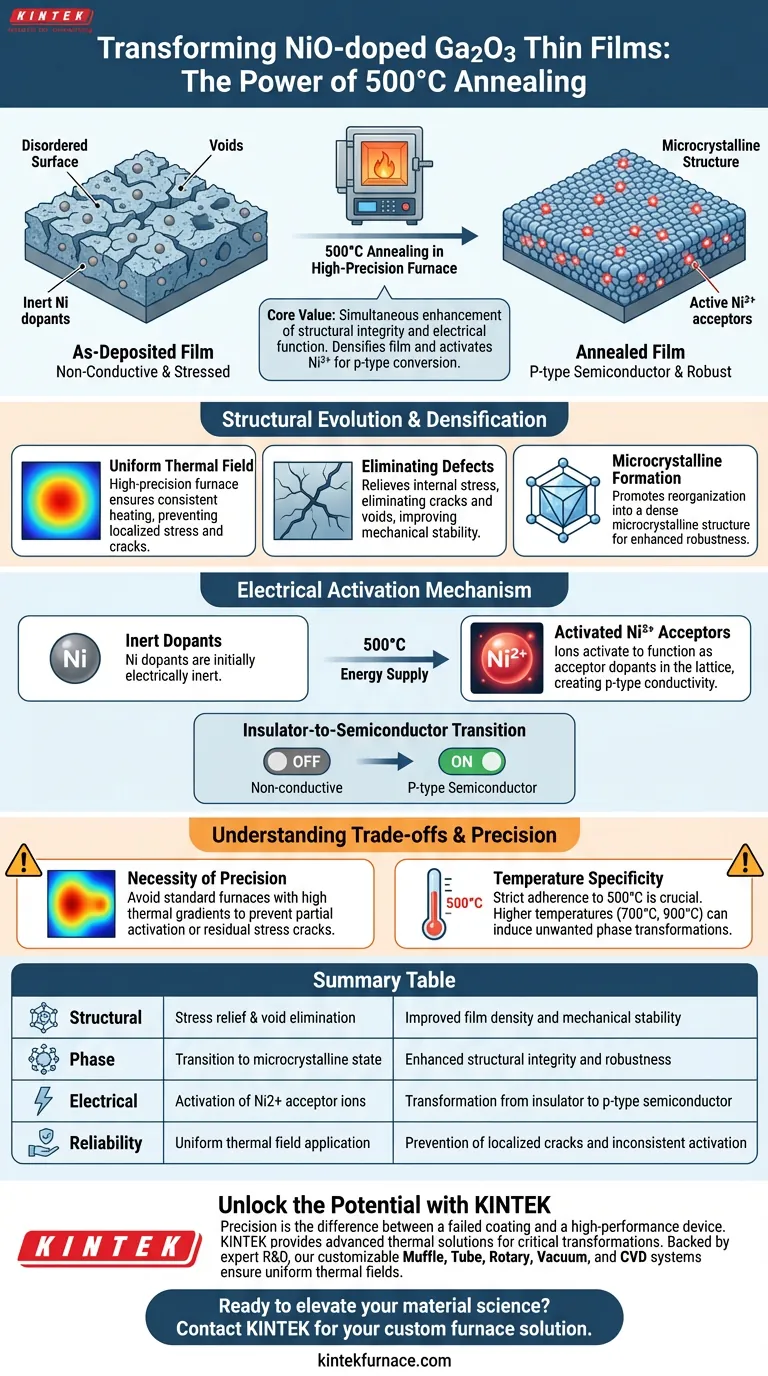

Le recuit des couches minces de Ga2O3 dopées au NiO à 500°C déclenche une transformation critique tant dans la structure physique que dans les performances électriques. Ce traitement thermique utilise un four de haute précision pour réparer les défauts de dépôt tout en activant simultanément les capacités semi-conductrices du matériau.

La valeur fondamentale de ce processus réside dans l'amélioration simultanée de l'intégrité structurelle et de la fonction électrique : il densifie la couche en éliminant les vides induits par la contrainte et active les ions Ni2+ pour convertir une couche non conductrice en un semi-conducteur fonctionnel de type p.

Évolution structurelle et densification

Le rôle de l'uniformité thermique

L'utilisation d'un four de haute précision est essentielle pour établir un champ thermique uniforme.

Un chauffage incohérent peut entraîner des points de contrainte localisés. Un environnement thermique précis garantit que toute la couche subit les mêmes changements physiques simultanément.

Élimination des défauts de dépôt

Les couches présentent souvent des contraintes causées pendant la phase de dépôt.

Le processus de recuit à 500°C soulage efficacement cette contrainte interne. Il en résulte l'élimination des fissures et des vides, améliorant considérablement la stabilité mécanique de la couche.

Formation microcristalline

L'énergie thermique fournie à cette température favorise l'organisation de la structure du matériau.

La couche évolue vers une structure microcristalline. Cette réorganisation augmente la densité globale de la couche, créant un matériau plus robuste par rapport à l'état tel que déposé.

Mécanisme d'activation électrique

Activation du dopant

Avant le recuit, les dopants de nickel peuvent rester électriquement inertes.

Le traitement à 500°C fournit l'énergie nécessaire pour activer les ions Ni2+. Ces ions commencent à fonctionner comme des dopants accepteurs dans le réseau cristallin.

Transition isolant-semi-conducteur

Le changement fonctionnel le plus significatif est la modification de la conductivité.

En activant les accepteurs, le processus de recuit convertit la couche initialement non conductrice en un semi-conducteur de type p haute performance. C'est l'étape cruciale pour permettre l'utilisation du matériau dans les dispositifs électroniques.

Comprendre les compromis

La nécessité de la précision

Bien que la référence principale souligne les avantages, elle souligne implicitement la nécessité de la précision de l'équipement.

Les fours standard avec des gradients thermiques élevés peuvent ne pas produire le champ uniforme décrit. Sans cette uniformité, vous risquez une activation partielle ou des fissures de contrainte résiduelles dans des zones spécifiques de la couche.

Spécificité de la température

Il est crucial de respecter strictement la température cible pour ce système de matériaux spécifique.

Des données supplémentaires indiquent que des températures plus élevées (par exemple, 700°C ou 900°C) peuvent induire différentes transformations de phase, comme la conversion des matériaux en structures amorphes ou la modification des bandes interdites dans les oxydes à base de fer. Pour le Ga2O3 dopé au NiO, 500°C est le point calibré pour obtenir l'état microcristallin de type p souhaité.

Faire le bon choix pour votre objectif

Pour maximiser l'utilité de vos couches de Ga2O3 dopées au NiO, alignez vos contrôles de processus sur vos objectifs finaux spécifiques :

- Si votre objectif principal est la durabilité physique : Assurez-vous que votre four fournit un champ thermique strictement uniforme pour maximiser la densité et éliminer la formation de vides.

- Si votre objectif principal est la conductivité électrique : Vérifiez que le temps de maintien à 500°C est suffisant pour activer complètement les accepteurs Ni2+ pour la conversion de type p.

La précision du traitement thermique est le pont entre un revêtement brut déposé et un dispositif semi-conducteur haute performance.

Tableau récapitulatif :

| Catégorie d'impact | Changement physique/électrique | Bénéfice résultant |

|---|---|---|

| Structurel | Soulagement des contraintes et élimination des vides | Densité de couche et stabilité mécanique améliorées |

| Phase | Transition vers un état microcristallin | Intégrité structurelle et robustesse améliorées |

| Électrique | Activation des ions accepteurs Ni2+ | Transformation d'un isolant en semi-conducteur de type p |

| Fiabilité | Application d'un champ thermique uniforme | Prévention des fissures localisées et de l'activation incohérente |

Libérez le potentiel de vos matériaux semi-conducteurs

La précision fait la différence entre un revêtement défaillant et un dispositif électronique haute performance. KINTEK fournit les solutions thermiques avancées nécessaires pour réaliser des transformations critiques de matériaux telles que le recuit à 500°C du Ga2O3 dopé au NiO.

Soutenue par une R&D experte et une fabrication de classe mondiale, KINTEK propose une gamme complète de systèmes Muffle, Tube, Rotatif, sous Vide et CVD. Nos fours de laboratoire haute température sont entièrement personnalisables pour répondre à vos besoins uniques de recherche ou de production, garantissant les champs thermiques uniformes requis pour l'activation des dopants et la densification.

Prêt à améliorer votre science des matériaux ? Contactez KINTEK dès aujourd'hui pour trouver votre solution de four personnalisée.

Guide Visuel

Références

- Cheng‐Fu Yang, Shu‐Han Liao. Analyses of the Properties of the NiO-Doped Ga2O3 Wide-Bandgap Semiconductor Thin Films. DOI: 10.3390/coatings14121615

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four de frittage et de brasage pour traitement thermique sous vide

Les gens demandent aussi

- Quel est le rôle d'une étuve de séchage à température constante de laboratoire ? Préservation de l'intégrité des nanocatalyseurs magnétiques

- Pourquoi un four de séchage sous vide de laboratoire est-il requis pour les nanopoudres de pérovskite ? Préserver la nanostructure et la pureté

- Pourquoi le charbon de bois est-il utilisé comme matériau susceptor lors du revêtement par micro-ondes de FeCoNiMnCu ? Obtenez un chauffage efficace.

- Comment le contrôle du débit de gaz Argon de haute pureté affecte-t-il le dépôt de films Al/Ni ? Maîtriser la pulvérisation de précision

- Comment une alimentation de polarisation influence-t-elle les revêtements AlCrSiWN ? Maîtrisez le bombardement d'ions pour une durabilité supérieure

- Quel est le but des systèmes de pulvérisation sous vide pour les électrodes de dispositifs haptiques ? Obtenir un dépôt métallique de haute précision

- Quel est le but de la calcination à haute température de la diatomite ? Augmenter la réactivité pour la préparation de géopolymères

- Pourquoi est-il nécessaire de préchauffer le moule pour l'alliage Mg-8Li-3Al-0.3Si ? Obtenez une intégrité de coulée optimale