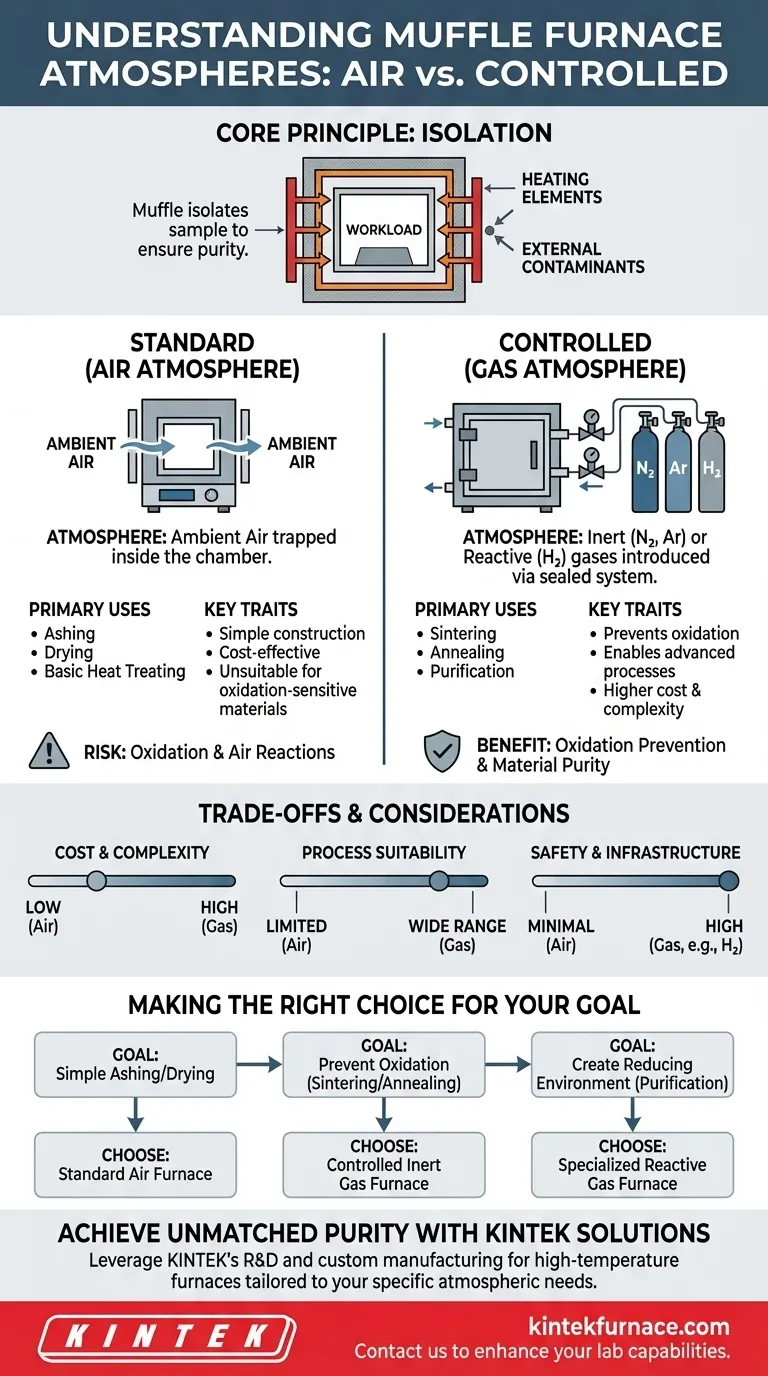

À la base, l'atmosphère à l'intérieur d'un four à moufle est définie par sa conception et son objectif. Alors qu'un four à moufle de base fonctionne avec l'air ambiant emprisonné dans sa chambre, des modèles plus avancés sont spécifiquement conçus pour maintenir une atmosphère contrôlée de gaz inertes ou réactifs comme l'hydrogène ou l'azote. La caractéristique déterminante n'est pas un seul type d'atmosphère, mais la capacité du four à isoler l'échantillon des contaminants externes et, dans de nombreux cas, à contrôler l'environnement gazeux autour de celui-ci.

Le point essentiel est qu'un "four à moufle" n'a pas intrinsèquement une atmosphère spécifique. Au lieu de cela, sa caractéristique principale est le moufle – une chambre isolée – qui permet aux processus de se dérouler soit dans l'air ambiant, soit dans un environnement gazeux précisément contrôlé, selon le modèle spécifique et les capacités du four.

Le principe fondamental : l'isolation avant l'atmosphère

Pour comprendre l'atmosphère, vous devez d'abord comprendre le principe de conception fondamental du four : l'isolation.

Qu'est-ce que le "Moufle" ?

Le terme "moufle" fait référence à la chambre intérieure du four, généralement fabriquée en céramique haute température ou en alliage métallique. Cette chambre contient le matériau chauffé (la "charge de travail").

Crucialement, les éléments chauffants sont situés à l'extérieur de ce moufle. La chaleur est transférée à la charge de travail à travers les parois de la chambre par convection et rayonnement.

Protection contre la contamination

Cette conception isole la charge de travail des sous-produits de la combustion (dans les fours à combustible) ou du contact direct avec les éléments chauffants électriques.

Cette séparation est essentielle pour assurer la pureté de l'échantillon, empêchant les réactions chimiques indésirables entre la charge de travail et la source de chaleur elle-même.

Deux catégories d'atmosphères de four à moufle

La nature isolée du moufle permet deux catégories distinctes de contrôle atmosphérique. Votre choix dépend entièrement de vos exigences de processus.

Fours standard (à atmosphère d'air)

Le type de four à moufle le plus courant et le plus fondamental chauffe simplement la charge de travail dans l'atmosphère scellée à l'intérieur de la chambre, qui est généralement l'air ambiant.

Ceux-ci sont utilisés pour des processus comme la calcination, le séchage ou le traitement thermique de matériaux où l'oxydation ou les réactions avec l'air sont soit souhaitées, soit sans importance.

Fours à atmosphère contrôlée (à gaz)

Les modèles plus avancés sont souvent appelés fours à atmosphère. Ce sont des fours à moufle équipés de joints étanches aux gaz, de ports d'entrée et de ports de sortie.

Ce matériel vous permet de purger l'air ambiant et d'introduire un gaz spécifique, créant ainsi un environnement contrôlé. Les atmosphères courantes comprennent :

- Gaz inertes : L'azote ou l'argon sont utilisés pour prévenir l'oxydation lors de processus comme le frittage ou le recuit.

- Gaz réactifs : L'hydrogène peut être utilisé pour créer une atmosphère réductrice, éliminant activement les oxydes de la surface d'un matériau.

Comprendre les compromis

Le choix entre un four à air et un four à atmosphère contrôlée implique des compromis significatifs en termes de capacité, de coût et de complexité.

Coût et complexité

Un four standard à atmosphère d'air est de construction plus simple et donc nettement moins cher.

Les fours à atmosphère contrôlée nécessitent des régulateurs de débit de gaz précis, des chambres scellées et des systèmes de sécurité (en particulier pour les gaz inflammables comme l'hydrogène), ce qui augmente à la fois le coût initial et la complexité opérationnelle.

Adéquation du processus

Un four à atmosphère d'air est parfaitement adapté à de nombreuses applications à haute température. Cependant, il est totalement inadapté au traitement de matériaux qui seraient endommagés par l'oxydation à haute température.

Un four à atmosphère contrôlée offre la flexibilité de traiter une gamme beaucoup plus large de matériaux sensibles et de processus thermiques avancés.

Sécurité et infrastructure

L'utilisation d'un four avec de l'air ambiant ne nécessite qu'une infrastructure spéciale minimale.

L'introduction de gaz de procédé, en particulier ceux qui sont inflammables ou asphyxiants, nécessite une ventilation adéquate, un stockage de gaz, une détection de fuites et une formation des opérateurs pour garantir un environnement sûr.

Faire le bon choix pour votre objectif

L'"atmosphère" d'un four à moufle est une caractéristique que vous choisissez en fonction de votre objectif scientifique ou industriel spécifique.

- Si votre objectif principal est la simple calcination, le séchage ou le traitement thermique de base : Un four à moufle standard fonctionnant dans une atmosphère d'air est la solution la plus directe et la plus rentable.

- Si votre objectif principal est de prévenir l'oxydation pour des processus comme le frittage ou le recuit : Vous devez utiliser un four à atmosphère contrôlée capable d'être purgé avec un gaz inerte comme l'azote ou l'argon.

- Si votre objectif principal est de créer un environnement réducteur pour purifier les matériaux : Vous avez besoin d'un four à atmosphère spécialisé conçu pour un fonctionnement sûr avec des gaz réactifs comme l'hydrogène.

En fin de compte, le choix du bon four commence par une compréhension claire de l'environnement chimique dont votre matériau a besoin à haute température.

Tableau récapitulatif :

| Type de four | Atmosphère | Cas d'utilisation principaux | Considérations clés |

|---|---|---|---|

| Four à moufle standard | Air ambiant | Calcination, séchage, traitement thermique de base | Rentable, fonctionnement simple ; inadapté aux matériaux sensibles à l'oxydation |

| Four à atmosphère contrôlée | Gaz inertes (N₂, Ar) ou réactifs (H₂) | Frittage, recuit, purification | Prévient l'oxydation, permet des processus avancés ; coût et complexité plus élevés |

Obtenez une pureté et une précision inégalées avec les solutions KINTEK

Vos processus à haute température exigent les bonnes conditions atmosphériques pour garantir la pureté des matériaux et obtenir des résultats précis. Que vous ayez besoin d'une simple atmosphère d'air pour la calcination ou d'un environnement contrôlé complexe pour le frittage de matériaux sensibles, la capacité du four est essentielle.

Chez KINTEK, nous tirons parti de notre R&D exceptionnelle et de notre fabrication interne pour fournir à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, comprenant des fours à moufle, à tube et à atmosphère, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques.

Laissez-nous vous aider à sélectionner ou à construire sur mesure le four parfait pour votre application.

Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques en matière de processus et découvrir comment l'expertise de KINTEK peut améliorer les capacités et l'efficacité de votre laboratoire.

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à moufle de laboratoire avec levage par le bas

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1400℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Les fours à résistance haute température de type boîte peuvent-ils contrôler l'atmosphère ? Débloquez la précision dans le traitement des matériaux

- Quels sont les principaux gaz inertes utilisés dans les fours sous vide ? Optimisez votre processus de traitement thermique

- Quelles sont les applications spécifiques des fours à atmosphère contrôlée dans l'industrie de la céramique ? Améliorer la pureté et la performance

- Comment la plage de pression change-t-elle sous vide dans un four à boîte à atmosphère? Explorez les changements clés pour le traitement des matériaux

- Quelles sont les perspectives de développement des fours à boîte à atmosphère contrôlée dans l'industrie aérospatiale ? Débloquez le traitement avancé des matériaux pour l'innovation aérospatiale