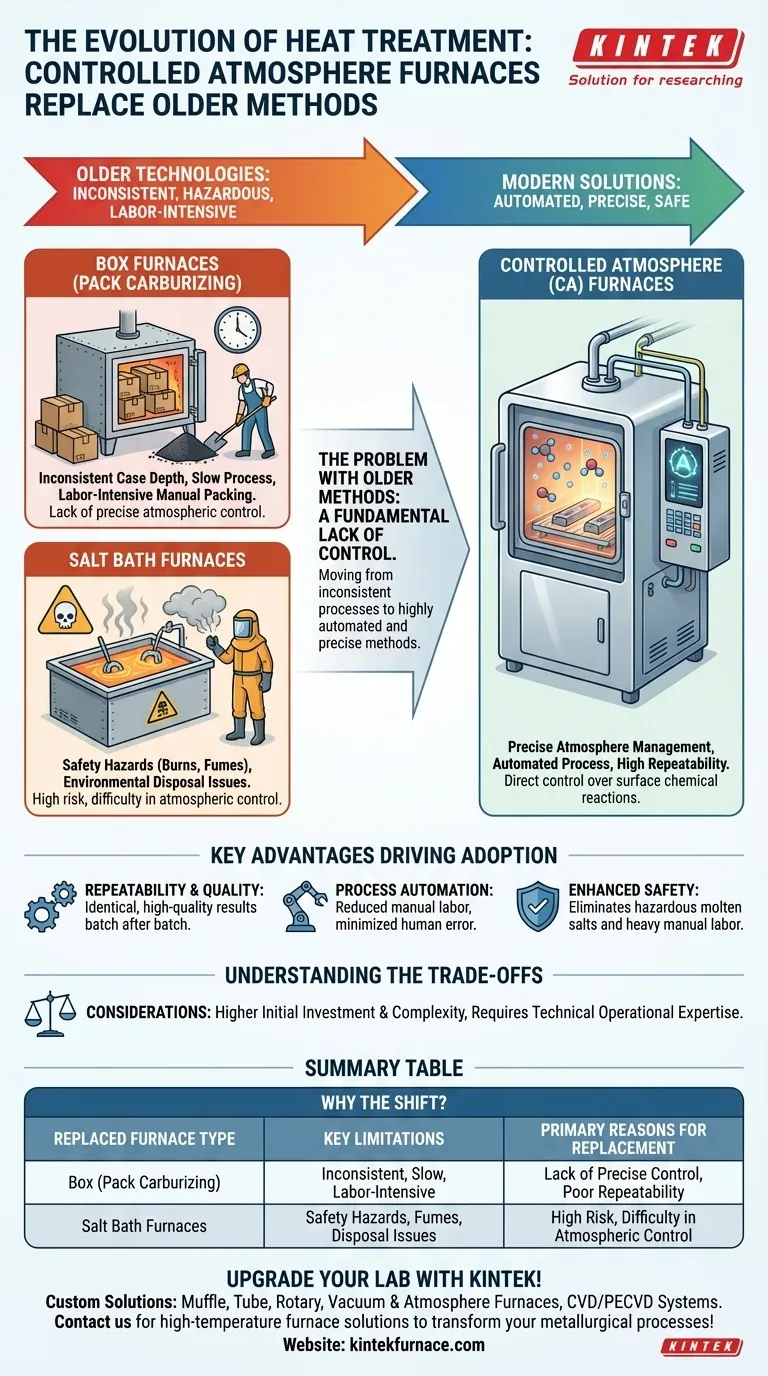

Dans la métallurgie moderne, les fours à atmosphère contrôlée (AC) ont presque entièrement supplanté les méthodes de traitement thermique plus anciennes et moins précises. Ils ont largement remplacé les fours à boîte traditionnels, en particulier ceux utilisés pour la cémentation en caisse, et les fours à bain de sel en raison de leur contrôle, de leur sécurité et de leur répétabilité supérieurs.

La raison fondamentale de ce changement technologique est le passage de processus incohérents, dangereux et nécessitant beaucoup de main-d'œuvre à une méthode hautement automatisée et précise. La technologie de l'atmosphère contrôlée donne aux ingénieurs un contrôle direct sur les réactions chimiques se produisant à la surface d'une pièce, une capacité que les méthodes plus anciennes ne pouvaient jamais offrir de manière fiable.

Le problème avec les anciennes technologies de fours

Pour comprendre pourquoi les fours à atmosphère contrôlée sont devenus dominants, il est essentiel de reconnaître les inconvénients majeurs des technologies qu'ils ont remplacées. Ces méthodes plus anciennes étaient efficaces pour leur époque mais souffraient d'un manque fondamental de contrôle.

Les limites des fours à boîte (cémentation en caisse)

La cémentation en caisse implique d'emballer des pièces en acier dans une boîte scellée remplie d'un composé solide et riche en carbone. Toute la boîte est ensuite chauffée pendant une longue période, permettant au carbone de diffuser à la surface des pièces.

Ce processus est notoirement difficile à contrôler. Les résultats étaient souvent non uniformes, avec des profondeurs de couche incohérentes sur une même pièce et d'un lot à l'autre. Il était également extrêmement lent et nécessitait beaucoup de main-d'œuvre, exigeant l'emballage et le déballage manuels des boîtes lourdes.

Les dangers et les incohérences des fours à bain de sel

Les fours à bain de sel impliquent d'immerger directement les pièces dans un bain de sel en fusion chauffé à une température spécifique. Bien qu'offrant un chauffage plus rapide que la cémentation en caisse, cette méthode présente ses propres défis.

Le problème principal est la sécurité. Les sels fondus sont incroyablement dangereux et présentent des risques de brûlures graves dues aux éclaboussures. De nombreux mélanges de sels produisent également des fumées toxiques. De plus, l'élimination du sel usagé, souvent contaminé, crée un fardeau environnemental et financier important. Bien qu'offrant une meilleure uniformité de température, un contrôle atmosphérique précis restait difficile à réaliser.

L'essor des fours à atmosphère contrôlée

Les fours AC ont résolu les problèmes fondamentaux de cohérence, de sécurité et de contrôle qui affligeaient les méthodes antérieures. Leur conception est centrée sur un principe clé : gérer avec précision le gaz entourant les pièces pendant l'intégralité du cycle thermique.

Principe de fonctionnement : Précision et contrôle

Un four AC est une chambre close et scellée où l'atmosphère interne est remplacée par un mélange spécifique de gaz. Cette atmosphère peut être adaptée pour obtenir le résultat souhaité.

Par exemple, un gaz endothermique riche en monoxyde de carbone et en hydrogène peut être utilisé pour ajouter une quantité spécifique de carbone à la surface d'un acier (cémentation) avec une précision incroyable. Une atmosphère à base d'azote peut être utilisée pour prévenir l'oxydation et la décoloration pendant le recuit, assurant une finition brillante et propre.

Principaux avantages entraînant l'adoption

Le passage aux fours AC a été motivé par trois avantages principaux :

- Répétabilité et qualité : En contrôlant précisément la composition du gaz, la température et le temps, les fours AC produisent des résultats identiques et de haute qualité lot après lot.

- Automatisation des processus : Ces systèmes sont facilement automatisés, réduisant le besoin de main-d'œuvre manuelle et minimisant le potentiel d'erreur humaine.

- Sécurité améliorée : Ils éliminent la manipulation directe des sels fondus et le travail manuel lourd de la cémentation en caisse, créant un environnement d'exploitation beaucoup plus sûr.

Comprendre les compromis

Bien que largement supérieurs, les fours à atmosphère contrôlée ne sont pas sans leurs propres considérations. Ils représentent une solution plus complexe et technologiquement avancée.

Investissement initial et complexité

Les fours AC entraînent un coût d'investissement initial plus élevé par rapport à un simple four à boîte ou à bain de sel. Ils nécessitent des systèmes de contrôle sophistiqués, y compris des sondes à oxygène et des analyseurs de gaz, ainsi que l'infrastructure nécessaire pour générer ou stocker les gaz de procédé.

Maintenance et expertise opérationnelle

Faire fonctionner efficacement un four AC nécessite un niveau de compétence technique plus élevé. Le maintien de l'intégrité des joints du four, l'étalonnage des capteurs et la gestion du système d'alimentation en gaz sont essentiels pour obtenir les résultats métallurgiques souhaités et assurer un fonctionnement sûr.

Faire le bon choix pour votre objectif

Aujourd'hui, la décision ne porte plus tant sur le choix entre ces technologies que sur la compréhension de pourquoi le traitement à atmosphère contrôlée est la norme pour le traitement thermique de haute qualité.

- Si votre objectif principal est une production répétable et à haut volume : Les fours à atmosphère contrôlée sont la norme de l'industrie pour leur cohérence et leurs capacités d'automatisation inégalées.

- Si votre objectif principal est la précision du processus et la qualité de surface : La capacité de régler finement l'atmosphère du four est le seul moyen de garantir des profondeurs de couche spécifiques et de prévenir l'oxydation indésirable.

- Si votre objectif principal est la sécurité de l'opérateur et la conformité environnementale : Les fours AC éliminent de manière décisive les dangers aigus et les problèmes d'élimination des déchets associés aux bains de sel et autres méthodes plus anciennes.

En fin de compte, adopter des processus contrôlés est essentiel pour obtenir les propriétés matérielles supérieures et prévisibles requises par l'ingénierie moderne.

Tableau récapitulatif :

| Type de four remplacé | Limitations clés | Principales raisons du remplacement |

|---|---|---|

| Fours à boîte (cémentation en caisse) | Profondeur de couche incohérente, lent, nécessitant beaucoup de main-d'œuvre | Manque de contrôle atmosphérique précis, mauvaise répétabilité |

| Fours à bain de sel | Risques de sécurité, fumées toxiques, problèmes d'élimination environnementale | Risque élevé de brûlures, difficulté de contrôle atmosphérique |

Améliorez les capacités de traitement thermique de votre laboratoire avec les fours à atmosphère contrôlée de pointe de KINTEK ! Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des solutions sur mesure telles que des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit un alignement précis avec vos besoins expérimentaux uniques, améliorant la sécurité, la répétabilité et l'efficacité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions de fours à haute température peuvent transformer vos processus métallurgiques !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quelles sont les caractéristiques clés d'un four boîte à atmosphère contrôlée ? Débloquez un traitement thermique précis dans des environnements contrôlés

- À quoi sert la technologie des gaz inertes dans les fours à vide à atmosphère haute température ? Protéger les matériaux et accélérer le refroidissement

- Comment l'argon et l'azote protègent-ils les échantillons dans les fours sous vide ? Optimisez votre processus thermique avec le bon gaz

- Les fours à résistance haute température de type boîte peuvent-ils contrôler l'atmosphère ? Débloquez la précision dans le traitement des matériaux

- Qu'est-ce qu'un four à moufle avec protection atmosphérique ? Obtenez un traitement thermique précis dans des environnements contrôlés