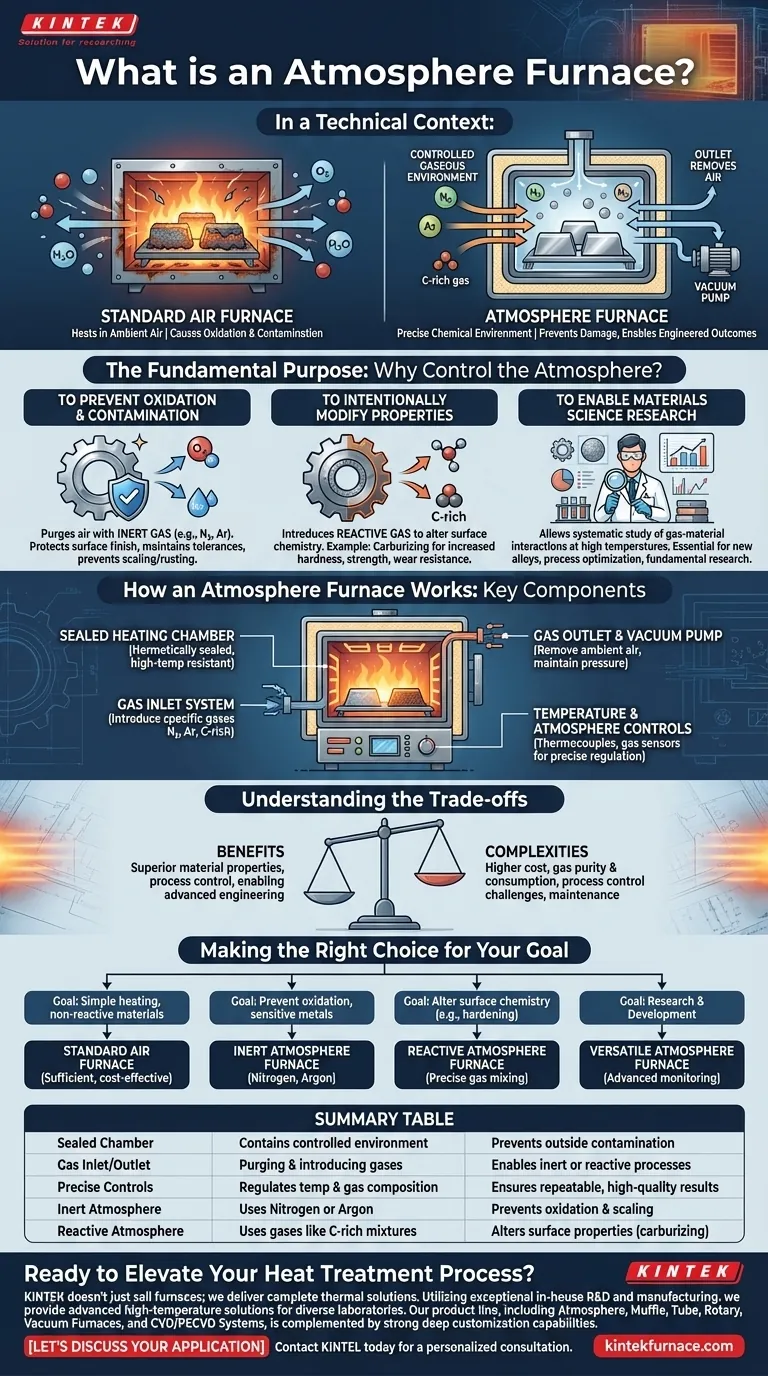

Dans un contexte technique, un four à atmosphère contrôlée est un équipement spécialisé qui chauffe des matériaux dans un environnement gazeux étroitement contrôlé. Contrairement à un four standard qui fonctionne à l'air ambiant, un four à atmosphère contrôlée permet aux opérateurs de remplacer l'air par des gaz spécifiques — inertes ou réactifs — afin de prévenir les réactions chimiques indésirables comme l'oxydation ou de modifier intentionnellement les propriétés de surface du matériau pendant le processus de chauffage.

L'objectif principal d'un four à atmosphère contrôlée n'est pas seulement de chauffer un matériau, mais de gérer précisément l'environnement chimique pendant qu'il est chaud. Ce contrôle est essentiel pour prévenir les dommages et obtenir des résultats spécifiques et conçus pour le produit final.

L'objectif fondamental : pourquoi contrôler l'atmosphère ?

À hautes températures, l'oxygène et l'humidité de l'air normal deviennent très réactifs avec la plupart des matériaux. Un four à atmosphère contrôlée est conçu pour résoudre ce problème et débloquer de nouvelles capacités de traitement.

Pour prévenir l'oxydation et la contamination

La raison la plus courante d'utiliser un four à atmosphère contrôlée est de prévenir l'oxydation. Lorsqu'ils sont chauffés, des métaux comme l'acier ou le cuivre réagissent rapidement avec l'oxygène pour former des oxydes — un processus communément appelé calaminage ou, sous une forme plus lente, rouille.

Cette oxydation peut ruiner les finitions de surface, altérer les tolérances dimensionnelles et affaiblir le matériau. En purgeant l'air et en le remplaçant par un gaz inerte comme l'azote ou l'argon, le four crée un environnement protecteur où le matériau peut être chauffé sans réagir.

Pour modifier intentionnellement les propriétés des matériaux

L'atmosphère du four n'est pas toujours passive. Dans certains processus, un gaz réactif spécifique est introduit pour modifier intentionnellement la composition chimique de la surface du matériau.

Par exemple, dans un processus appelé cémentation, des gaz riches en carbone sont utilisés pour augmenter la dureté de surface des pièces en acier. L'atmosphère contrôlée devient un ingrédient actif dans le processus de traitement thermique, permettant aux ingénieurs d'adapter les propriétés finales d'un matériau, telles que la résistance et la résistance à l'usure.

Pour permettre la recherche en science des matériaux

En recherche et développement, les fours à atmosphère contrôlée sont des outils inestimables. Ils permettent aux scientifiques d'étudier systématiquement comment différents environnements gazeux affectent les matériaux à hautes températures.

Cette capacité est essentielle pour développer de nouveaux alliages, optimiser les processus de fabrication et comprendre les comportements fondamentaux des matériaux dans des conditions extrêmes.

Comment fonctionne un four à atmosphère contrôlée : composants clés

La capacité à maintenir un environnement propre et contrôlé repose sur quelques systèmes critiques fonctionnant de concert.

La chambre de chauffage scellée

Le cœur du four est une chambre construite à partir de matériaux résistants aux hautes températures. Il est crucial que cette chambre soit hermétiquement scellée avec des joints ou des soudures pour empêcher l'air extérieur de s'infiltrer et de contaminer l'atmosphère interne.

Le système d'entrée et de sortie de gaz

Un système sophistiqué de tuyaux, de vannes et de régulateurs de débit gère les gaz à l'intérieur de la chambre. Une entrée introduit le gaz désiré (par exemple, azote, argon), tandis qu'une sortie, souvent connectée à une pompe à vide, est utilisée pour d'abord éliminer l'air ambiant. Ce système maintient la pression et la composition gazeuse correctes tout au long du cycle de chauffage.

Systèmes de contrôle de la température et de l'atmosphère

Des thermocouples mesurent constamment la température interne, transmettant les données à un contrôleur qui régule les éléments chauffants. Simultanément, des capteurs peuvent analyser la composition du gaz pour s'assurer qu'elle reste dans les paramètres spécifiés, permettant des résultats précis et reproductibles.

Comprendre les compromis

Bien que puissants, les fours à atmosphère contrôlée introduisent des complexités que l'on ne trouve pas dans les fours plus simples à air.

Coût et complexité plus élevés

La nécessité d'une chambre scellée, de systèmes de distribution de gaz, de pompes à vide et d'instruments de contrôle avancés rend ces fours considérablement plus coûteux à l'achat et à l'utilisation.

Pureté et consommation de gaz

Le processus repose sur un approvisionnement constant en gaz de haute pureté, ce qui représente un coût opérationnel important. Toute impureté dans l'approvisionnement en gaz peut compromettre l'ensemble du processus, entraînant des pièces rejetées.

Défis de contrôle de processus

Maintenir une étanchéité parfaite et un mélange gazeux constant à des températures extrêmes est un défi technique. Cela nécessite une utilisation minutieuse, une maintenance rigoureuse et une compréhension approfondie des paramètres du processus pour éviter des défaillances coûteuses.

Faire le bon choix pour votre objectif

Le choix de la technologie de chauffage appropriée dépend entièrement de votre matériau et du résultat souhaité.

- Si votre objectif principal est le simple chauffage de matériaux non réactifs : Un four à air standard est souvent suffisant, plus simple et plus économique.

- Si votre objectif principal est de prévenir l'oxydation sur des métaux sensibles : Un four à atmosphère inerte utilisant de l'azote ou de l'argon est non négociable pour protéger la surface et l'intégrité du matériau.

- Si votre objectif principal est de modifier la chimie de surface d'une pièce (par exemple, durcir l'acier) : Un four à atmosphère réactive avec des capacités de mélange de gaz précises est requis.

- Si votre objectif principal est la recherche et le développement : Un four à atmosphère polyvalent avec une surveillance avancée est essentiel pour explorer de nouvelles propriétés des matériaux.

En fin de compte, choisir d'utiliser un four à atmosphère contrôlée est une décision d'investir dans le contrôle des processus pour obtenir des propriétés matérielles supérieures.

Tableau récapitulatif :

| Caractéristique | Objectif | Avantage clé |

|---|---|---|

| Chambre scellée | Contient un environnement gazeux contrôlé | Empêche la contamination par l'air extérieur |

| Entrée/Sortie de gaz | Purge de l'air et introduction de gaz spécifiques | Permet des processus inertes (N2, Ar) ou réactifs |

| Contrôles précis | Régule la température et la composition des gaz | Assure des résultats reproductibles et de haute qualité |

| Atmosphère inerte | Utilise de l'azote ou de l'argon | Prévient l'oxydation et le calaminage des métaux |

| Atmosphère réactive | Utilise des gaz comme des mélanges riches en carbone | Modifie les propriétés de surface (par exemple, cémentation) |

Prêt à améliorer votre processus de traitement thermique ?

Un four à atmosphère contrôlée est la clé pour débloquer des propriétés matérielles supérieures, de la prévention de l'oxydation à l'ingénierie de surface avancée. Mais l'obtention de ces résultats nécessite un four adapté à vos matériaux et objectifs de processus spécifiques.

KINTEK ne se contente pas de vendre des fours ; nous fournissons des solutions thermiques complètes. En tirant parti de nos capacités exceptionnelles de R&D et de fabrication internes, nous proposons des solutions avancées de fours à haute température pour divers laboratoires. Notre gamme de produits, comprenant les fours à atmosphère contrôlée, les fours à moufle, à tube, rotatifs, les fours sous vide et les systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales et de production uniques.

Discutons de votre application. Nos experts vous aideront à déterminer l'atmosphère et la configuration de four idéales pour atteindre les résultats souhaités, que vous soyez en R&D ou en production.

Contactez KINTEL dès aujourd'hui pour une consultation personnalisée et découvrez comment notre expertise peut transformer votre traitement des matériaux.

Guide Visuel

Produits associés

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quelles sont les caractéristiques de sécurité d'un four à atmosphère contrôlée programmé ? Assurer la sécurité de l'opérateur et du processus

- Quelles sont les principales méthodes de confinement des atmosphères de four ? Choisissez la meilleure pour votre traitement thermique

- Pourquoi une protection par gaz inerte de haute pureté est-elle nécessaire dans un four de laboratoire ? Assurer l'intégrité des céramiques sensibles

- Pourquoi un environnement sous vide ou sous gaz inerte est-il requis pour la préparation des fondants polysulfures ? Assurer la pureté des matériaux

- Quelles conditions de procédé un four de recuit en caisse offre-t-il pour l'alliage Ti50Ni47Fe3 ? Optimiser les paramètres de traitement thermique

- Quelle est l'importance de l'utilisation d'une atmosphère d'argon contrôlée pour les alliages TNZTSF ? Assurer la pureté et la performance

- Quel est l'objectif principal de l'utilisation d'un petit four électrique contrôlé ? Optimiser la pyrolyse de la liqueur noire pour la recherche

- Quels sont les avantages d'une atmosphère réductrice à l'hydrogène pour les pièces MIM en acier inoxydable ? Obtenir une intégrité supérieure