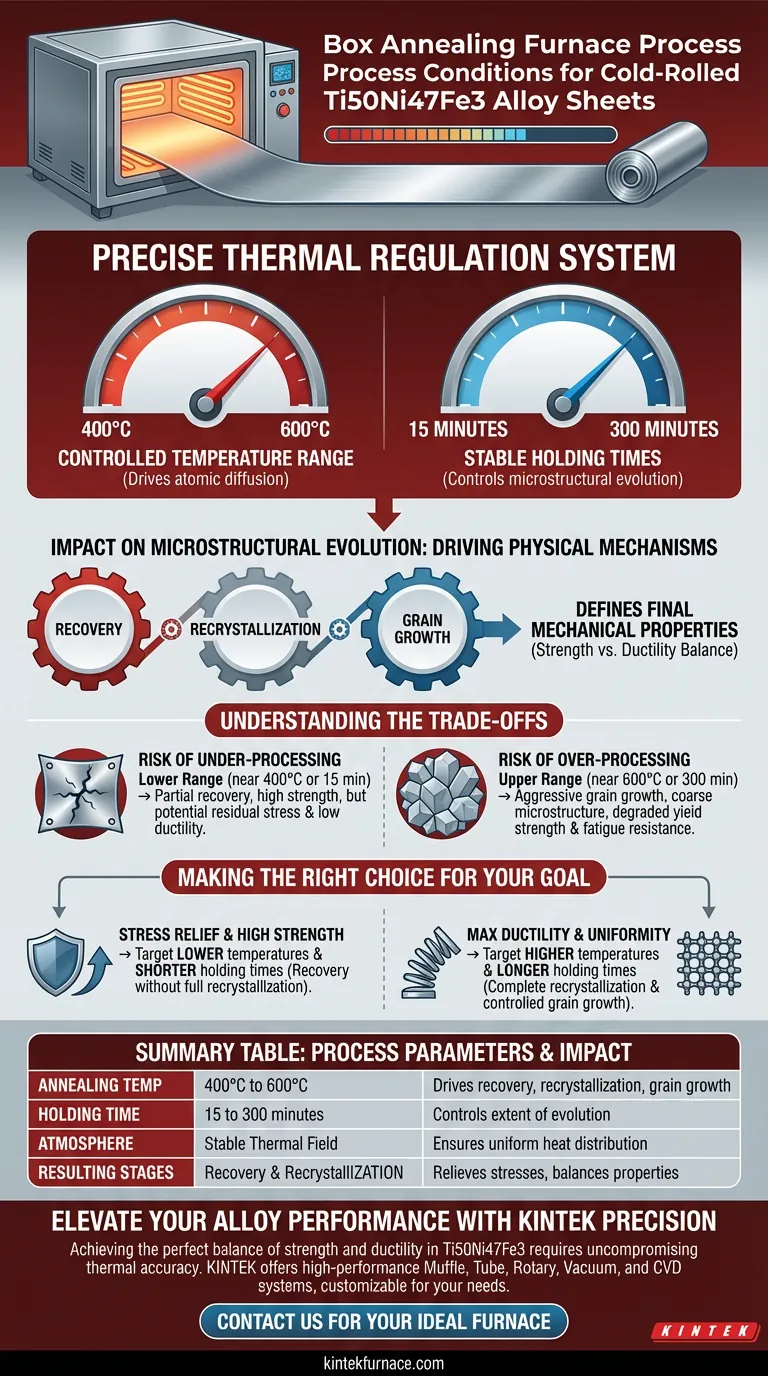

Le four de recuit en caisse fonctionne comme un système de régulation thermique précis lors du traitement thermique des tôles d'alliage Ti50Ni47Fe3 laminées à froid. Plus précisément, il fournit une plage de température strictement contrôlée entre 400°C et 600°C, combinée à des temps de maintien stables allant de 15 minutes à 300 minutes.

Point clé à retenir Le rôle principal du four est d'établir un champ thermique précis qui sert de base physique à la modification microstructurale. En manipulant la température et le temps dans ces fenêtres spécifiques, le processus entraîne la restauration, la recristallisation et la croissance des grains, qui sont les déterminants directs des propriétés mécaniques finales de l'alliage.

L'environnement thermique critique

Pour garantir le succès du traitement du Ti50Ni47Fe3, le four doit maintenir des paramètres environnementaux rigides.

Contrôle précis de la température

Le four fonctionne dans une fenêtre thermique spécifique de 400°C à 600°C.

Cette plage n'est pas arbitraire ; elle est calibrée pour fournir l'énergie thermique nécessaire à l'activation de la diffusion atomique sans induire de grossissement de grains incontrôlé ni de fusion.

Temps de maintien stables

L'équipement facilite des périodes de maintien allant de 15 minutes à 300 minutes.

Cette flexibilité permet aux opérateurs de contrôler l'étendue de l'exposition thermique, déterminant jusqu'où l'évolution microstructurale est autorisée à progresser.

Impact sur l'évolution microstructurale

Les conditions thermiques fournies par le four sont les moteurs de la transformation physique de l'alliage.

Moteurs des mécanismes physiques

Le champ thermique précis induit trois étapes distinctes d'évolution : restauration, recristallisation et croissance des grains.

Ces mécanismes soulagent les contraintes internes introduites lors du laminage à froid et réorganisent la structure cristalline du matériau.

Détermination des propriétés finales

La combinaison spécifique de la température et du temps dicte directement l'évolution microstructurale finale.

Par conséquent, les conditions du four définissent les performances mécaniques de l'alliage, en équilibrant des caractéristiques telles que la résistance et la ductilité en fonction de l'étendue de la recristallisation obtenue.

Comprendre les compromis

Bien que le four offre une large fenêtre d'exploitation, la navigation aux extrêmes de ces paramètres implique des compromis inhérents.

Le risque de sous-traitement

Fonctionner à l'extrémité inférieure du spectre (près de 400°C ou 15 minutes) peut seulement induire une restauration partielle.

Bien que cela conserve une résistance élevée, cela peut ne pas éliminer complètement les contraintes résiduelles ou atteindre une ductilité suffisante pour les opérations de formage ultérieures.

Le risque de sur-traitement

Inversement, pousser le processus vers les limites supérieures (près de 600°C ou 300 minutes) favorise une croissance agressive des grains.

Une croissance excessive des grains peut entraîner une microstructure grossière, qui dégrade souvent la limite d'élasticité et la résistance à la fatigue de la tôle finale.

Faire le bon choix pour votre objectif

La sélection des points de consigne corrects dans les capacités du four dépend entièrement du résultat mécanique souhaité pour l'alliage Ti50Ni47Fe3.

- Si votre objectif principal est le soulagement des contraintes avec une résistance élevée : Visez la plage de température inférieure et les temps de maintien plus courts pour induire la restauration sans recristallisation complète.

- Si votre objectif principal est une ductilité et une uniformité maximales : Utilisez des températures plus élevées et des temps de maintien plus longs pour assurer une recristallisation complète et une croissance contrôlée des grains.

La précision de votre contrôle thermique est le facteur le plus important pour transformer le potentiel du laminage à froid en performances mécaniques fiables.

Tableau récapitulatif :

| Paramètre | Plage/Condition | Impact sur l'alliage Ti50Ni47Fe3 |

|---|---|---|

| Temp. de recuit | 400°C à 600°C | Favorise la restauration, la recristallisation et la croissance des grains |

| Temps de maintien | 15 à 300 minutes | Contrôle l'étendue de l'évolution microstructurale |

| Atmosphère | Champ thermique stable | Assure une distribution uniforme de la chaleur pour une cohérence mécanique |

| Étapes résultantes | Restauration et Recristallisation | Soulage les contraintes internes et équilibre résistance vs ductilité |

Améliorez les performances de votre alliage avec la précision KINTEK

Obtenir l'équilibre parfait entre résistance et ductilité dans les alliages Ti50Ni47Fe3 nécessite une précision thermique sans compromis. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes haute performance Muffle, Tube, Rotatif, sous Vide et CVD, tous personnalisables pour vos besoins uniques en science des matériaux.

Que vous ayez besoin de cycles de restauration précis ou d'une recristallisation complète, nos fours de laboratoire haute température fournissent les champs thermiques stables nécessaires à des résultats supérieurs. Contactez-nous dès aujourd'hui pour trouver le four idéal pour votre application !

Guide Visuel

Références

- Shuwei Liu, Songxiao Hui. Effect of Annealing on the Microstructure, Texture, and Properties of Cold-Rolled Ti50Ni47Fe3 Shape Memory Alloy Sheets. DOI: 10.3390/cryst14040360

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Pourquoi les sphères de nitrure de bore avec liants doivent-elles subir un traitement thermique à l'air ? Libérez une conductivité thermique maximale

- Comment les fours à haute température facilitent-ils la fonctionnalisation des matériaux ? Optimiser la synthèse de catalyseurs de biodiesel

- Qu'est-ce qu'un four à moufle avec protection atmosphérique ? Obtenez un traitement thermique précis dans des environnements contrôlés

- Comment fonctionne le système de chauffage d'un four à atmosphère contrôlée par programme ? Débloquez un chauffage de précision pour votre laboratoire

- Quels sont les principaux avantages d'un four à atmosphère de type boîte ? Contrôle supérieur, efficacité et polyvalence pour le traitement thermique

- Pourquoi un écoulement d'atmosphère uniforme est-il important dans un four à atmosphère contrôlée ? Assurer des résultats constants et éviter des défaillances coûteuses

- Pourquoi est-il nécessaire de réaliser le traitement thermique de la poudre d'acier maraging sous une atmosphère contrôlée d'argon ?

- Qu'est-ce que le traitement thermique sous atmosphère d'argon ? Le guide définitif pour la protection des métaux réactifs