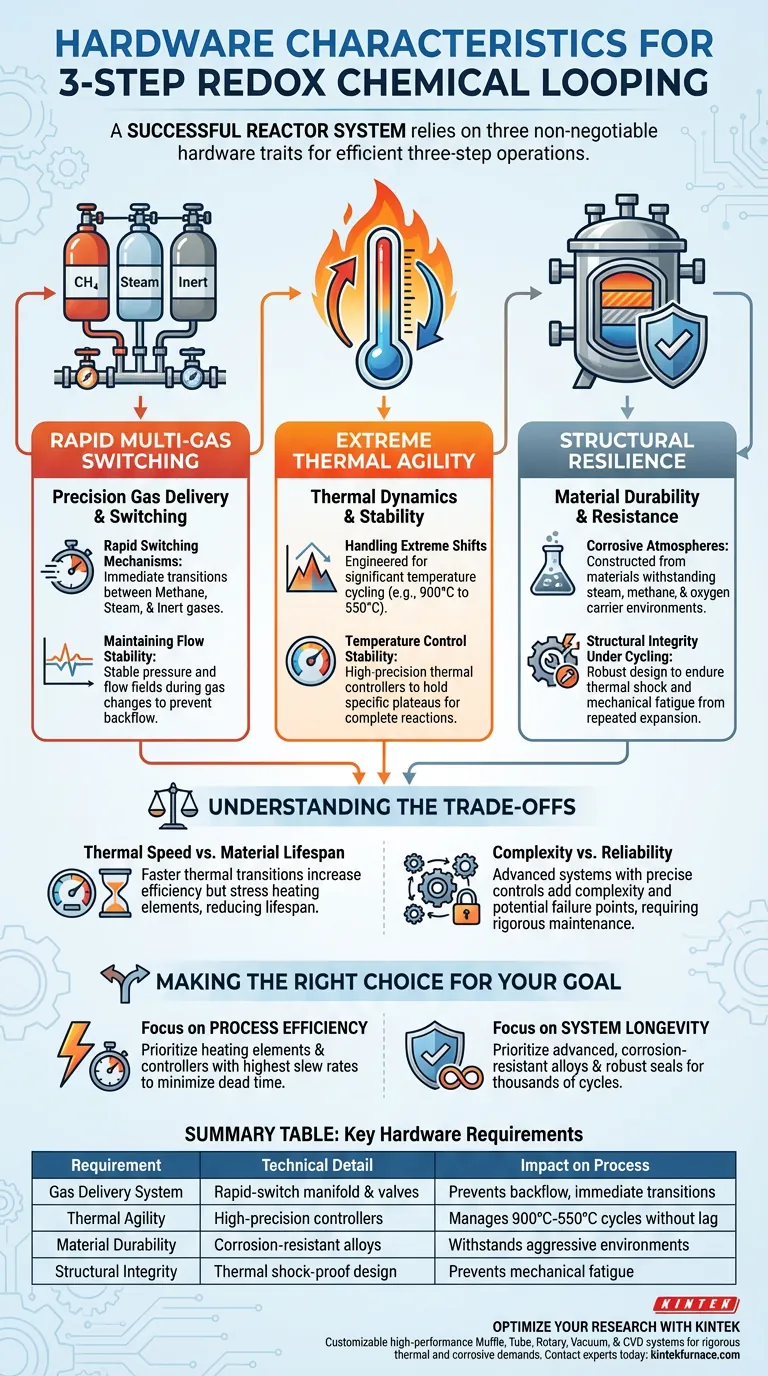

Un système de réacteur performant pour les opérations redox en trois étapes repose sur trois caractéristiques matérielles non négociables : une commutation rapide multi-gaz, une agilité thermique extrême et une résilience structurelle contre la corrosion. Le système doit passer de manière transparente du méthane, de la vapeur et des gaz inertes tout en gérant des changements de température agressifs, tels qu'une baisse de 900 °C à 550 °C, sans perdre la stabilité de la pression.

Le principal défi de la boucle chimique en trois étapes n'est pas seulement la chimie, mais la contrainte physique du cycle. Le succès dépend d'un matériel capable de supporter des gradients thermiques rapides et des environnements corrosifs tout en maintenant une séparation stricte des gaz de procédé grâce à un contrôle précis du débit.

Précision de la distribution et de la commutation des gaz

Mécanismes de commutation rapides

Le matériel doit intégrer un système de collecteur et de vannes de gaz capable de commutation rapide entre plusieurs gaz de procédé distincts.

Étant donné que le processus implique trois étapes distinctes - utilisant souvent du méthane, de la vapeur et des gaz porteurs inertes - la transition entre ces intrants doit être immédiate pour maintenir l'efficacité du processus.

Maintien de la stabilité du débit

Malgré les changements rapides de gaz d'entrée, la conception du réacteur doit assurer des champs de pression et de débit stables.

Les fluctuations de pression pendant les transitions de gaz peuvent perturber la cinétique de réaction ou provoquer un reflux, rendant le maintien d'un environnement de débit stable essentiel pendant la phase de commutation.

Dynamique et stabilité thermiques

Gestion des changements de température extrêmes

Le matériel du réacteur doit être conçu pour supporter des cycles de température importants et fréquents.

Un cycle typique peut nécessiter un passage de la réduction du méthane à un maximum de 900 °C à l'oxydation par la vapeur à 550 °C. Les éléments de chauffage et de refroidissement doivent être suffisamment réactifs pour réaliser ces changements efficacement sans délai.

Stabilité du contrôle de la température

Au-delà de la simple atteinte des températures, le système nécessite une excellente stabilité de contrôle pour maintenir ces plateaux thermiques spécifiques.

Les dérives de température pendant les phases de réduction ou d'oxydation peuvent entraîner des réactions incomplètes ou des sous-produits indésirables, nécessitant des contrôleurs et des capteurs thermiques de haute précision.

Durabilité et résistance des matériaux

Résistance aux atmosphères corrosives

Les composants internes du réacteur doivent être construits à partir de matériaux capables de résister aux atmosphères corrosives.

L'interaction de la vapeur, du méthane et des porteurs d'oxygène à haute température crée un environnement agressif qui peut dégrader rapidement les matériaux de réacteur standard.

Intégrité structurelle sous cyclage

La conception du matériel doit tenir compte de la contrainte physique du choc thermique.

Le cyclage répété entre 900 °C et 550 °C provoque une expansion et une contraction qui peuvent entraîner une fatigue mécanique. La cuve du réacteur et les joints doivent être suffisamment robustes pour maintenir leur intégrité sous cette contrainte physique constante.

Comprendre les compromis

Vitesse thermique vs durée de vie des matériaux

Bien que des changements de température rapides soient nécessaires pour l'efficacité du processus, ils exercent une contrainte maximale sur le matériel. Pousser pour des transitions thermiques plus rapides réduit souvent la durée de vie opérationnelle des éléments chauffants et des parois du réacteur en raison de la fatigue thermique.

Complexité vs fiabilité

La mise en œuvre de systèmes de commutation de gaz rapides et de modulation de température précise augmente la complexité mécanique du réacteur. Cela introduit davantage de points de défaillance potentiels, nécessitant un calendrier de maintenance rigoureux pour éviter les fuites ou les dérives de capteurs.

Faire le bon choix pour votre objectif

Pour sélectionner ou concevoir le bon système de réacteur, alignez les capacités matérielles sur vos priorités spécifiques de recherche ou de production.

- Si votre objectif principal est l'efficacité du processus : Privilégiez les éléments chauffants et les contrôleurs avec les taux de montée les plus élevés pour minimiser le temps mort entre les points de consigne de 900 °C et 550 °C.

- Si votre objectif principal est la longévité du système : Privilégiez la sélection d'alliages avancés résistants à la corrosion et de joints robustes capables de supporter des milliers de cycles thermiques sans dégradation.

Sélectionnez du matériel qui transforme la volatilité du cyclage redox en un avantage contrôlé et reproductible.

Tableau récapitulatif :

| Exigence matérielle clé | Détail technique | Impact sur le processus |

|---|---|---|

| Système de distribution de gaz | Collecteur et vannes à commutation rapide | Empêche le reflux ; assure une transition de gaz immédiate |

| Agilité thermique | Contrôleurs thermiques de haute précision | Gère les cycles de 900°C à 550°C sans décalage de stabilité |

| Durabilité des matériaux | Alliages et joints résistants à la corrosion | Résiste aux environnements agressifs de vapeur/méthane/oxygène |

| Intégrité structurelle | Conception de cuve résistante aux chocs thermiques | Prévient la fatigue mécanique lors des cycles d'expansion répétés |

Optimisez votre recherche en boucle chimique avec KINTEK

La transition entre des étapes redox complexes nécessite un matériel qui ne compromet jamais la précision ou la durabilité. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous vide et CVD haute performance, tous entièrement personnalisables pour répondre aux exigences thermiques et corrosives rigoureuses de vos applications spécifiques de boucle chimique.

Prêt à construire un laboratoire plus résilient ? Contactez nos experts dès aujourd'hui pour discuter de vos besoins en fours personnalisés.

Guide Visuel

Références

- Stefano Scognamiglio, Gianluca Landi. Tunable H <sub>2</sub> /Syngas Production by Chemical Looping Reforming of Methane over La <sub>0.6</sub> Sr <sub>0.4</sub> <i>M</i> <sub>x</sub> <i>M’</i> <sub>1‐x</sub> ( <i>M</i> , <i>M’</i> = Fe, Mn, Co)O <sub>3</sub> Perovskites. DOI: 10.1002/cctc.202500554

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four à moufle pour laboratoire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Comment fonctionne un four à lot et quels sont ses avantages ? Améliorez la précision et la flexibilité du traitement thermique

- Qu'est-ce que le frittage dans le contexte de l'impression 3D ? Obtenez des pièces denses et fonctionnelles avec précision

- Quel rôle joue un four industriel dans le prétraitement de la coque de palmier à huile pour le biochar ? Assurer une qualité de biomasse maximale

- Pourquoi la pureté des matières premières est-elle essentielle à la recherche sur les alliages de magnésium ? Assurer la qualité précise des données thermodynamiques

- Quelle est la fonction d'une étuve de laboratoire dans le traitement de la biomasse de palmier fourrager et d'agave ? Optimiser la stabilisation aujourd'hui

- Pourquoi utilise-t-on un lyophilisateur sous vide pour la vivianite ? Optimisez votre synthèse LFP avec une intégrité de précurseur supérieure

- Quels paramètres clés un four à goutte sessile fournit-il pour le verre de quartz ? Maîtriser l'évaluation des matériaux à haute température

- Quels sont les avantages technologiques de l'utilisation d'un système de recuit thermique rapide (RTA) ? Précision pour les semi-conducteurs