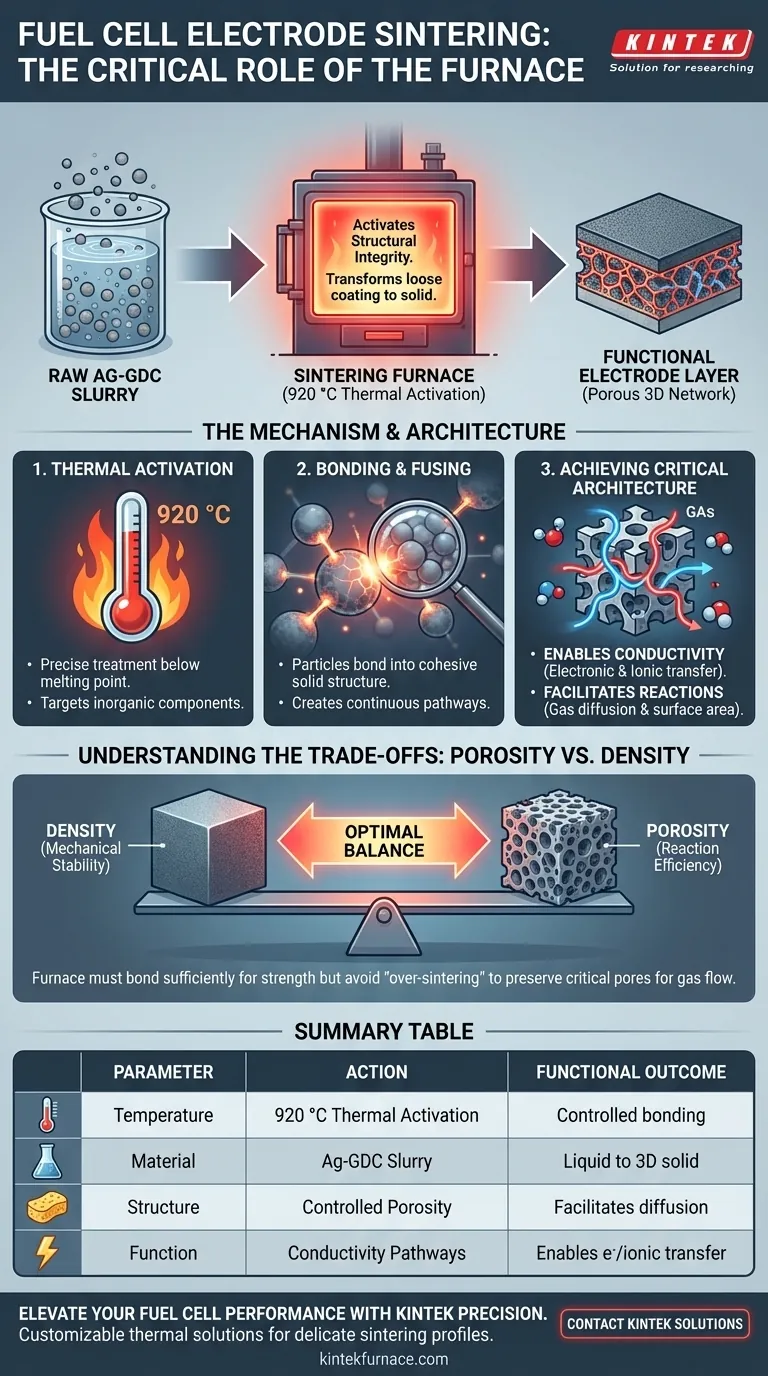

Le four de frittage remplit la tâche essentielle d'activer l'intégrité structurelle de l'électrode. Il soumet les couches revêtues à un traitement thermique spécifique de 920 °C. Cette chaleur intense provoque la liaison des composants inorganiques de la boue Ag-GDC, transformant un revêtement lâche en un solide tridimensionnel fonctionnel.

Le four transforme l'électrode d'une boue brute en une architecture complexe et poreuse. Ce traitement thermique est essentiel pour créer les voies physiques requises pour la conduction électrique et les réactions chimiques.

Le Mécanisme de Formation Structurelle

Activation Thermique à 920 °C

Le four fonctionne à un point de consigne spécifique de 920 °C pendant cette phase de production.

Cette température est soigneusement calibrée pour être inférieure au point de fusion des matériaux, mais suffisamment élevée pour activer le frittage.

Liaison des Composants Inorganiques

La chaleur cible les composants inorganiques de la boue Ag-GDC (Cérium dopé au Gadolinium et Argent).

Grâce à cette énergie thermique, les particules commencent à se lier et à fusionner. Cela crée une structure solide et cohésive à partir du revêtement liquide ou pâteux d'origine.

Atteindre l'Architecture Critique

Création d'un Réseau Tridimensionnel

Le principal résultat de ce processus de frittage est un réseau poreux tridimensionnel.

Contrairement à un bloc de matériau entièrement dense, ce réseau conserve des espaces internes ouverts. Cette architecture spécifique n'est pas un défaut ; c'est une exigence fonctionnelle pour le fonctionnement de la pile à combustible.

Permettre la Conductivité

Les parties solides de ce réseau fournissent les "routes" nécessaires au transfert d'énergie.

Plus précisément, la structure frittée établit des voies continues qui permettent la conduction électronique et ionique dans toute la couche d'électrode.

Faciliter les Réactions Chimiques

Les vides ouverts et poreux au sein de la structure sont tout aussi importants.

Ils offrent l'espace physique nécessaire à la diffusion des produits de décomposition de l'ammoniac. De plus, ces vides fournissent la surface requise pour que les réactions électrochimiques de la pile à combustible se déroulent efficacement.

Comprendre les Compromis

Porosité vs Densité

Alors que le frittage général vise souvent à maximiser la densité pour augmenter la résistance, les électrodes de piles à combustible nécessitent un équilibre délicat.

Le four doit lier suffisamment les particules pour assurer la stabilité mécanique et la conductivité.

Cependant, il ne doit pas "sur-fritter" le matériau au point que les pores se referment. Si la structure devient trop dense, elle bloquera les voies de diffusion des gaz comme l'ammoniac, rendant la cellule inefficace.

Faire le Bon Choix pour Votre Objectif

Pour optimiser la couche d'électrode, vous devez considérer le profil de frittage comme une variable qui contrôle le rapport entre la conduction et la diffusion.

- Si votre objectif principal est la stabilité mécanique : Assurez-vous que le traitement thermique est suffisant pour lier complètement les composants inorganiques Ag-GDC en un réseau robuste.

- Si votre objectif principal est l'efficacité de la réaction : Vérifiez que le traitement à 920 °C préserve suffisamment d'espace poreux pour permettre la décomposition de l'ammoniac et le flux de gaz.

Le four de frittage n'est pas juste un appareil de chauffage ; c'est l'architecte du paysage interne de l'électrode.

Tableau Récapitulatif :

| Paramètre de Processus | Action/Mécanisme | Résultat Fonctionnel |

|---|---|---|

| Température | Activation Thermique à 920 °C | Liaison contrôlée des composants inorganiques |

| Matériau | Boue Ag-GDC | Transformation d'un revêtement liquide en solide 3D |

| Structure | Porosité Contrôlée | Facilite la diffusion des gaz et la décomposition de l'ammoniac |

| Fonction | Voies de Conductivité | Permet la conduction électronique et ionique à travers la couche |

Améliorez les Performances de Votre Pile à Combustible avec la Précision KINTEK

Libérez tout le potentiel de votre architecture d'électrode avec les solutions thermiques avancées de KINTEK. Soutenus par la R&D et la fabrication expertes, KINTEK propose des systèmes personnalisables Muffle, Tube, Rotatifs, sous Vide et CVD spécialement conçus pour gérer des profils de frittage délicats comme le processus Ag-GDC à 920 °C.

Que vous développiez la production ou que vous affiniez la recherche à l'échelle du laboratoire, nos fours haute température fournissent le chauffage uniforme et le contrôle précis nécessaires pour équilibrer la stabilité mécanique avec la porosité critique.

Prêt à optimiser votre production de piles à combustible ? Contactez-nous dès aujourd'hui pour discuter de vos besoins uniques.

Guide Visuel

Références

- Zeyu Lin, Bo Liang. Ammonia-Fueled Tubular Solid Oxide Fuel Cell Using a Plasma-Enhanced Cracking Reactor. DOI: 10.1021/acs.energyfuels.5c03027

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de traitement thermique et de frittage par induction sous vide 600T

Les gens demandent aussi

- Quels sont les avantages du recuit sous vide sur la dureté et la résistance des matériaux ? Améliorez l'intégrité des matériaux grâce à un traitement thermique contrôlé

- Quels sont les avantages de l'utilisation d'un séchoir sous vide pour les nanoparticules d'oxyde de cérium ? Préserver l'intégrité et prévenir l'oxydation

- Pourquoi le dégazage sous vide poussé est-il nécessaire pour les revêtements de HfO2 ? Prévenir le décollement et le bullage de la couche d'iridium

- Quel est le but de l'introduction de gaz argon dans un four sous vide pendant la phase de refroidissement de la distillation sous vide du magnésium ? Assurer la pureté et l'efficacité

- Que sont les fours à atmosphère modifiée et en quoi diffèrent-ils des fours sous vide ? Choisissez le bon four pour votre procédé

- Pourquoi utiliser un four sous vide ? Atteignez une pureté de matériau et un contrôle de processus inégalés

- Comment une étuve de séchage sous vide offre-t-elle des performances supérieures pour le TiO2/LDH ? Optimisez les propriétés de vos matériaux composites

- Quel est le but du système de refroidissement par eau dans un four sous vide ? Assurer la sécurité et l'efficacité des opérations à haute température