Dans la distillation sous vide du magnésium, l'introduction de gaz argon pendant la phase de refroidissement remplit un double objectif essentiel. Il accélère considérablement le refroidissement du four par convection tout en créant simultanément une atmosphère protectrice et inerte qui empêche le magnésium chaud et de haute pureté de se ré-oxyder et d'être contaminé.

Le principal défi après le raffinage du magnésium est de protéger le produit final lorsqu'il est encore chaud et très réactif. Le gaz argon agit à la fois comme un moyen de refroidissement physique pour améliorer l'efficacité et comme un bouclier chimique pour garantir que la pureté obtenue lors de la distillation n'est pas perdue.

Le double rôle de l'argon dans la phase de refroidissement

Une fois le processus de distillation à haute température terminé, le magnésium pur condensé doit être refroidi à température ambiante. L'introduction d'argon à ce stade résout simultanément deux problèmes distincts.

Accélération du refroidissement par convection

Le vide est un excellent isolant, ce qui signifie que la chaleur ne peut s'échapper du système que lentement par rayonnement. Cela crée un goulot d'étranglement, prolongeant considérablement la durée totale du processus.

En remplaçant le vide par de l'argon, vous introduisez un milieu pour le transfert de chaleur par convection. Le gaz argon circule dans la chambre, évacuant la chaleur du magnésium chaud et des parois du four beaucoup plus efficacement que le rayonnement seul, réduisant ainsi le cycle de refroidissement.

Prévention de la ré-oxydation

Le magnésium est un métal très réactif, surtout aux températures élevées présentes immédiatement après la distillation. Le produit final est exceptionnellement pur et donc extrêmement sensible à la contamination.

En tant que gaz noble, l'argon est chimiquement inerte ; il ne réagit pas avec le magnésium chaud. Il déplace tout gaz réactif résiduel comme l'oxygène qui pourrait rester dans le four ou y pénétrer par des fuites microscopiques, formant une couverture protectrice sur le magnésium et préservant son intégrité chimique.

Pourquoi un simple vide ne suffit pas

Bien que le processus se déroule dans un four sous vide, le simple fait de se fier au vide pendant le refroidissement présente des risques importants pour l'efficacité et la qualité du produit.

Les limites d'un vide parfait

Atteindre et maintenir un vide parfait est pratiquement impossible. Il y aura toujours une petite quantité de molécules de gaz résiduelles dans la chambre du four.

La menace du dégazage

Les composants internes du four, tels que le creuset et l'isolation, peuvent adsorber de l'humidité et d'autres gaz. Un prétraitement de "cuisson" est souvent utilisé pour les éliminer, mais un certain dégazage peut encore se produire lorsque les températures changent. Ces impuretés libérées peuvent facilement contaminer le magnésium.

La nature chimique du magnésium

Le problème fondamental est la forte affinité du magnésium pour l'oxygène. Sans la barrière protectrice d'un gaz inerte comme l'argon, toute molécule d'oxygène errante qui entre en contact avec la surface du magnésium chaud formera facilement de l'oxyde de magnésium, compromettant la pureté du produit final.

Comprendre les considérations clés

L'utilisation efficace de l'argon nécessite la compréhension de quelques facteurs opérationnels critiques. Il ne s'agit pas simplement de déverser du gaz dans une chambre ; c'est une partie contrôlée d'un processus de haute précision.

La pureté du gaz est cruciale

L'argon utilisé pour le remplacement doit lui-même être de haute pureté. L'introduction d'argon de qualité inférieure serait contre-productive, car il réintroduirait des contaminants tels que l'oxygène et l'humidité dans l'environnement propre, annulant l'objectif principal de protection du magnésium.

Pression contrôlée

La quantité d'argon introduite doit être soigneusement contrôlée. Bien qu'une pression plus élevée puisse augmenter le taux de refroidissement par convection, l'objectif est de créer une atmosphère stable, protectrice et à basse pression. Cela garantit des conditions reproductibles pour chaque cycle et empêche les interactions incontrôlées.

L'importance du timing

L'argon est introduit *après* la fin de la phase de distillation sous vide. L'introduire trop tôt pourrait interférer avec l'évaporation et le transport de la vapeur de magnésium, qui dépendent d'un environnement de vide poussé pour se dérouler efficacement.

Faire le bon choix pour votre objectif

L'utilisation de l'argon est une décision stratégique qui a un impact direct sur le résultat du processus de raffinage. En comprenant ses fonctions, vous pouvez optimiser pour vos priorités spécifiques.

- Si votre objectif principal est le débit et l'efficacité : le remplacement par de l'argon est essentiel pour réduire les temps de cycle en permettant un refroidissement rapide par convection.

- Si votre objectif principal est la pureté maximale du produit : l'utilisation d'argon de haute pureté est non négociable pour créer un bouclier inerte qui empêche la ré-oxydation du magnésium chaud et très réactif.

- Si votre objectif principal est la fiabilité du processus : une atmosphère d'argon contrôlée isole le produit final des fluctuations mineures du vide ou des fuites, garantissant des résultats constants et de haute qualité.

En fin de compte, l'argon est un outil essentiel qui transforme la phase de refroidissement d'une période d'attente passive, lente et risquée en une étape finale active, efficace et protectrice dans la production de magnésium de haute pureté.

Tableau récapitulatif :

| Objectif | Bénéfice clé | Pourquoi c'est important |

|---|---|---|

| Accélérer le refroidissement | Permet le transfert de chaleur par convection | Réduit le temps de cycle et augmente le débit |

| Prévenir la ré-oxydation | Crée une atmosphère inerte et protectrice | Préserve la haute pureté du produit final en magnésium |

| Améliorer la fiabilité du processus | Protège contre les fuites mineures et le dégazage | Assure des résultats constants et de haute qualité lot après lot |

Obtenez un raffinage de magnésium supérieur avec les fours sous vide avancés de KINTEK

La production de magnésium de haute pureté nécessite un contrôle précis de chaque étape du processus de distillation sous vide. Chez KINTEK, nous concevons nos fours à moufle, tubulaires, rotatifs et sous vide avec l'expertise nécessaire pour manipuler des métaux réactifs comme le magnésium. Nos systèmes sont conçus pour intégrer des étapes critiques telles que le remplacement contrôlé par de l'argon, garantissant que votre produit final respecte les normes de pureté les plus élevées et que votre opération atteint une efficacité maximale.

Soutenue par une R&D et une fabrication expertes, KINTEK propose des solutions de fours de laboratoire à haute température entièrement personnalisables, y compris des systèmes CVD, pour répondre à vos besoins de production uniques.

Prêt à optimiser votre processus de distillation du magnésium ? Contactez nos experts dès aujourd'hui pour discuter de la manière dont notre technologie de four fiable et efficace peut bénéficier à votre laboratoire ou à votre installation de production.

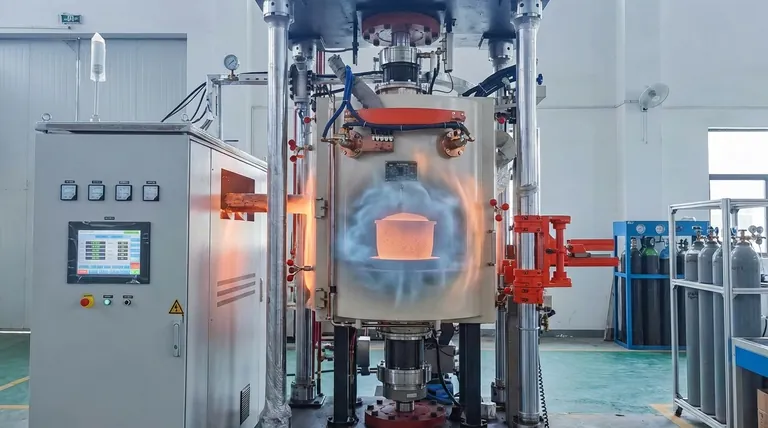

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.