Essentiellement, un four à atmosphère modifiée contrôle un processus thermique en introduisant activement un gaz ou un mélange de gaz spécifique, tandis qu'un four sous vide le contrôle en éliminant pratiquement tous les gaz. Le premier crée un environnement chimique précisément défini, qui peut être inerte ou réactif, tandis que le second crée l'environnement le plus propre possible en établissant un vide quasi parfait pour prévenir toute réaction indésirable.

Le choix fondamental n'est pas de savoir quel four est supérieur, mais si votre objectif est de prévenir les réactions par élimination (vide) ou de contrôler ou d'induire des réactions par addition (atmosphère modifiée). Comprendre cette distinction est la clé pour maîtriser votre traitement thermique.

La différence fondamentale : contrôler l'environnement

L'objectif de tout four avancé est de contrôler la façon dont un matériau se transforme sous l'effet de la chaleur. La principale différence entre ces deux technologies réside dans leur stratégie de contrôle de l'atmosphère entourant la pièce.

Comment fonctionne un four sous vide : la pureté par soustraction

Un four sous vide fonctionne sur le principe de l'élimination de l'environnement. En pompant l'air et les autres gaz, il crée un espace à très basse pression.

Ce quasi-vide prévient les réactions courantes à haute température comme l'oxydation et la décarburation. L'élimination des gaz atmosphériques garantit que le matériau traité n'interagit pas chimiquement avec son environnement.

Ce processus est idéal pour atteindre la pureté la plus élevée possible, car il aide également à extraire les impuretés volatiles et les sous-produits du matériau lui-même pendant le chauffage.

Comment fonctionne un four à atmosphère modifiée : le contrôle par addition

Un four à atmosphère modifiée, parfois appelé four à atmosphère contrôlée, commence par purger l'air ambiant et le remplacer par un gaz spécifique, soigneusement régulé.

Ce gaz peut être inerte, comme l'argon ou l'azote, pour simplement prévenir l'oxydation d'une manière plus économique qu'un vide profond.

Alternativement, le gaz peut être réactif. Par exemple, l'introduction de gaz pour la nitruration ou la cémentation est faite pour forcer intentionnellement une réaction chimique qui durcit la surface d'une pièce en acier.

Applications clés et cas d'utilisation

Votre choix de four est entièrement dicté par le résultat souhaité pour votre matériau.

Quand utiliser un four sous vide

Les fours sous vide sont essentiels pour les applications où la pureté du matériau et la prévention de toute réaction de surface sont non négociables.

Les utilisations courantes incluent le traitement thermique des alliages de haute performance pour l'aérospatiale, la fabrication d'implants médicaux et la fusion de métaux spéciaux en utilisant des méthodes comme la fusion par induction sous vide (VIM) ou la refusion à l'arc sous vide (VAR).

Quand utiliser un four à atmosphère modifiée

Ces fours sont utilisés lorsque l'environnement atmosphérique doit être contrôlé avec précision, souvent pour faciliter un traitement de surface spécifique.

Les applications typiques incluent le brasage et le frittage de matériaux sensibles à l'oxydation sous un bouclier de gaz inerte. Ils sont également la norme pour les procédés de cémentation de surface comme la cémentation, la nitrocarburation et la nitruration, où l'atmosphère fournit les éléments nécessaires à la réaction.

Comprendre les compromis

Aucune des deux technologies n'est universellement meilleure ; ce sont des outils différents pour des travaux différents, chacun avec des avantages et des limites distincts.

Coût et complexité

Les fours sous vide sont généralement plus complexes et entraînent un coût initial plus élevé. L'atteinte et le maintien d'un vide profond nécessitent des pompes sophistiquées, une construction de chambre robuste et une étanchéité précise, ce qui contribue à des exigences de maintenance plus élevées.

Les fours à atmosphère modifiée peuvent être plus simples et plus rentables, en particulier pour les processus qui ne nécessitent pas une pureté extrême. Cependant, ils nécessitent un système d'alimentation et de manipulation de gaz fiable, ce qui ajoute sa propre couche de complexité opérationnelle et de considérations de sécurité.

Objectif du processus : Pureté vs interaction de surface

C'est le compromis central. Si votre objectif est de produire un composant avec la pureté absolue la plus élevée et une surface inaltérée, un four sous vide est le choix supérieur.

Si votre processus nécessite d'induire une réaction chimique spécifique à la surface du matériau, un four à atmosphère modifiée n'est pas seulement une option, c'est une nécessité.

Efficacité opérationnelle

Les processus sous vide impliquent souvent des temps de cycle plus longs en raison de la nécessité de pomper la chambre jusqu'à la pression cible avant que le chauffage ne puisse commencer.

Les fours à atmosphère modifiée peuvent souvent terminer les cycles plus rapidement, car la purge de la chambre avec du gaz est généralement plus rapide que l'obtention d'un vide profond. Cependant, ils nécessitent des protocoles de sécurité rigoureux, en particulier lors de l'utilisation de gaz inflammables comme l'hydrogène.

Faire le bon choix pour votre objectif

Pour choisir la bonne technologie, vous devez d'abord définir votre objectif principal.

- Si votre objectif principal est d'atteindre une pureté maximale du matériau et de prévenir toutes les réactions : Un four sous vide est la seule technologie qui peut fournir l'environnement ultra-propre dont vous avez besoin.

- Si votre objectif principal est d'induire une réaction de surface spécifique comme la cémentation : Un four à atmosphère modifiée est nécessaire pour fournir les gaz réactifs nécessaires au processus.

- Si votre objectif principal est le traitement thermique général avec une protection basique contre l'oxydation : Un four à atmosphère modifiée sous gaz inerte (utilisant de l'azote ou de l'argon) est souvent la solution la plus pratique et la plus rentable.

En fin de compte, votre succès dépend du choix du four qui assure un contrôle précis de l'environnement dont votre matériau spécifique a besoin pour acquérir ses propriétés prévues.

Tableau récapitulatif :

| Aspect | Four sous vide | Four à atmosphère modifiée |

|---|---|---|

| Principe | Élimine les gaz pour créer un quasi-vide | Introduit des gaz spécifiques (inertes ou réactifs) |

| Objectif principal | Prévenir les réactions (par exemple, l'oxydation) | Contrôler ou induire des réactions (par exemple, la cémentation) |

| Applications clés | Alliages aérospatiaux, implants médicaux, fusion de métaux | Brasage, frittage, procédés de cémentation |

| Coût et complexité | Coût initial plus élevé, systèmes de vide complexes | Coût inférieur, plus simple mais nécessite une manipulation des gaz |

| Efficacité opérationnelle | Temps de cycle plus longs en raison du pompage | Cycles plus rapides avec purge de gaz, protocoles de sécurité nécessaires |

Vous avez du mal à choisir le bon four pour vos besoins de traitement thermique ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours à haute température avancées adaptées à vos exigences uniques. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère, et des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie. Que vous ayez besoin d'une pureté maximale avec des fours sous vide ou de réactions contrôlées avec des systèmes à atmosphère modifiée, nous pouvons vous aider à optimiser l'efficacité et les résultats de votre laboratoire. Contactez-nous dès aujourd'hui pour discuter de vos défis spécifiques et découvrir comment l'expertise de KINTEK peut bénéficier à vos opérations !

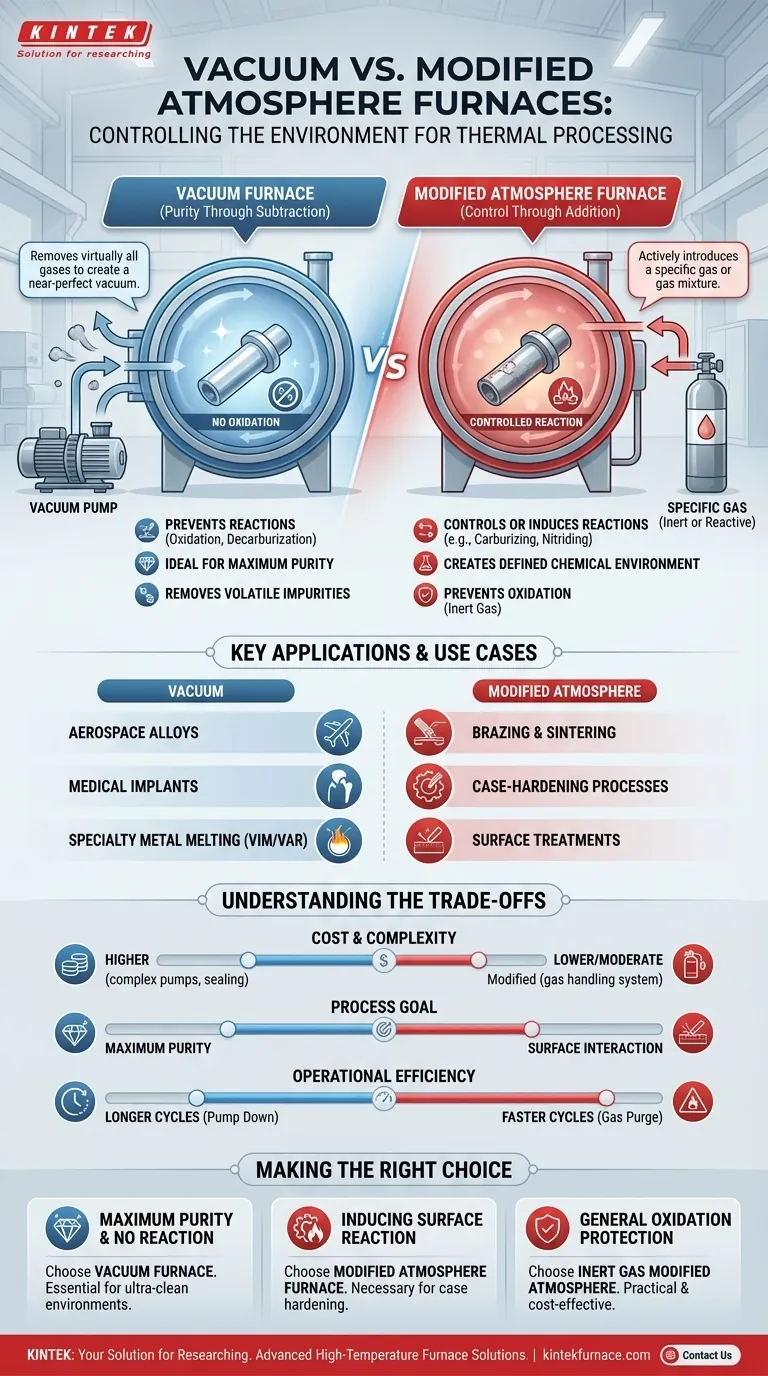

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quels sont les avantages du traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et préserver l'intégrité du matériau

- Quels sont les avantages environnementaux de l'utilisation de gaz inertes dans les fours ? Réduire les déchets et les émissions pour un processus plus écologique

- À quoi sert l'azote dans un four ? Prévenir l'oxydation et contrôler la qualité du traitement thermique

- Quel est l'objectif principal du traitement thermique ? Transformer les propriétés des métaux pour des performances supérieures

- Comment le traitement thermique sous atmosphère d'azote améliore-t-il le renforcement de surface ? Améliorer la durabilité et les performances