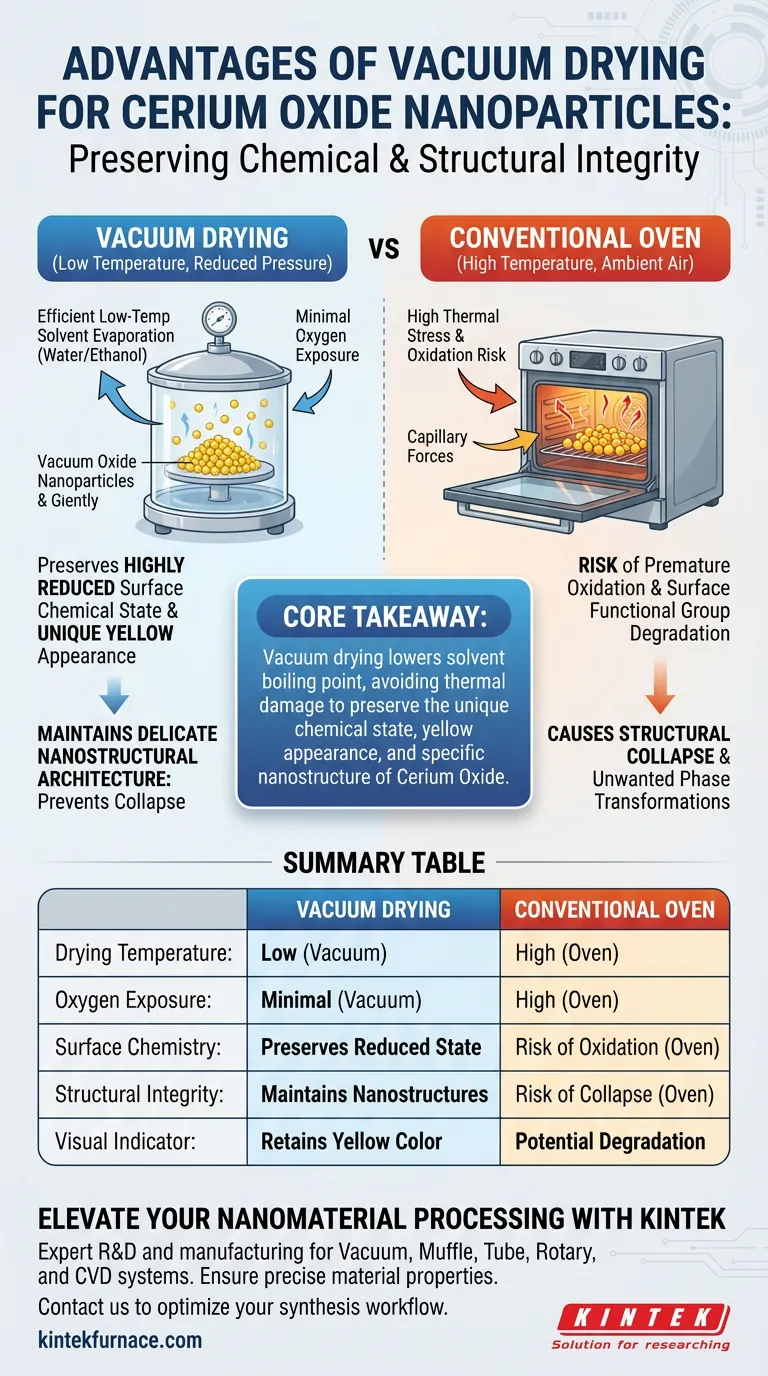

Le principal avantage de l'utilisation d'un séchoir sous vide pour les nanoparticules d'oxyde de cérium est la préservation de l'intégrité chimique et structurelle. En fonctionnant sous pression réduite, cette méthode permet l'évaporation efficace de solvants tels que l'eau et l'éthanol à des températures nettement plus basses, évitant ainsi les dommages thermiques associés aux fours conventionnels.

Point clé Le séchage conventionnel à haute température risque d'oxyder les groupes fonctionnels de surface et de faire s'effondrer les nanostructures délicates. Le séchage sous vide contourne ces problèmes en abaissant le point d'ébullition du solvant, préservant ainsi efficacement l'état chimique de surface hautement réduit de l'oxyde de cérium, son apparence jaune unique et son architecture nanostructurale spécifique.

Préservation de l'état chimique et de la fonctionnalité de surface

Prévention de l'oxydation prématurée

Dans un four conventionnel, les températures élevées combinées à l'exposition à l'air ambiant peuvent entraîner une oxydation rapide. Le séchage sous vide crée un environnement qui minimise l'exposition à l'oxygène.

Pour l'oxyde de cérium superhydrophobe, c'est essentiel. Cela empêche l'oxydation prématurée des groupes fonctionnels de surface, garantissant que le matériau conserve ses propriétés chimiques prévues.

Maintien de l'état de surface réduit

L'efficacité de l'oxyde de cérium est souvent liée à sa chimie de surface. Le séchage sous vide maintient le matériau dans un état chimique de surface hautement réduit.

Cette préservation est visible ; le processus garantit que les échantillons conservent leur apparence jaune unique, ce qui indique que la composition chimique souhaitée n'a pas été compromise par la chaleur ou l'oxygène.

Maintien de l'architecture nanostructurale

Prévention de l'effondrement structurel

Les nanomatériaux sont structurellement délicats. La chaleur élevée des fours conventionnels peut provoquer l'effondrement des nanostructures, détruisant la morphologie spécifique requise pour l'application du matériau.

Le séchage sous vide atténue ce risque en éliminant les solvants en douceur. Cela garantit que le cadre physique des nanoparticules reste intact, plutôt que de se densifier ou de se dégrader.

Élimination efficace des solvants à basse température

Le mécanisme fondamental à l'origine de ces avantages est la relation entre la pression et les points d'ébullition. Un séchoir sous vide réduit la pression interne, permettant aux solvants résiduels (tels que l'éthanol et l'eau) de s'évaporer rapidement à basse température.

Cela permet au matériau de sécher complètement sans être soumis au stress thermique qui déclenche généralement la dégradation physique.

Comprendre les risques des méthodes conventionnelles

Les pièges du séchage à l'air à haute température

Bien que les fours conventionnels soient courants, ils introduisent des "forces capillaires" et des "contraintes thermiques" lors de l'évaporation en phase liquide (comme indiqué dans des contextes plus larges de séchage de nanomatériaux).

Pour l'oxyde de cérium spécifiquement, le recours à un four standard augmente la probabilité de transformations de phase indésirables ou de dégradation de surface. Si la priorité est la synthèse de matériaux haute performance, la commodité d'un four standard est dépassée par le risque d'altérer les caractéristiques fondamentales du matériau.

Faire le bon choix pour votre objectif

Pour garantir la synthèse de la plus haute qualité de nanoparticules d'oxyde de cérium, alignez votre méthode de séchage sur les exigences spécifiques de votre matériau :

- Si votre objectif principal est la chimie de surface : Choisissez le séchage sous vide pour prévenir l'oxydation et maintenir l'état de surface réduit et les groupes fonctionnels essentiels à la réactivité.

- Si votre objectif principal est l'intégrité structurelle : Utilisez le séchage sous vide pour éviter l'effondrement des nanostructures qui se produit fréquemment sous contrainte thermique à haute température.

En fin de compte, le séchage sous vide n'est pas simplement une méthode d'élimination de l'humidité, mais une étape de traitement critique qui définit la qualité finale et l'utilité du nanomatériau.

Tableau récapitulatif :

| Caractéristique | Séchage sous vide | Séchage en four conventionnel |

|---|---|---|

| Température de séchage | Basse (réduit le point d'ébullition du solvant) | Élevée (nécessite une énergie thermique élevée) |

| Exposition à l'oxygène | Minimale (environnement sous vide) | Élevée (air ambiant) |

| Chimie de surface | Préserve l'état chimique réduit | Risque d'oxydation prématurée |

| Intégrité structurelle | Maintient les nanostructures délicates | Risque d'effondrement structurel |

| Indicateur visuel | Conserve l'apparence jaune unique | Changement de couleur/dégradation potentiel |

Améliorez votre traitement de nanomatériaux avec KINTEK

Ne compromettez pas l'intégrité de vos nanoparticules d'oxyde de cérium avec des méthodes de séchage inférieures. KINTEK fournit des solutions thermiques de pointe conçues pour les exigences de laboratoire les plus délicates. Soutenus par une R&D et une fabrication expertes, nous offrons une gamme complète de systèmes personnalisables sous vide, étuves, tubes, rotatifs et CVD pour garantir que vos matériaux conservent leurs propriétés chimiques et structurelles précises.

Prêt à optimiser votre flux de travail de synthèse ? Contactez-nous dès aujourd'hui pour trouver la solution de séchage parfaite pour vos besoins uniques.

Guide Visuel

Références

- Kaline Nunes dos Santos, Fabiano Bernardi. Engineering Pt–CeO<sub>2</sub>interfaces for reverse water-gas shift (RWGS) reaction. DOI: 10.1039/d4lf00064a

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage de porcelaine dentaire sous vide pour laboratoires dentaires

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage et de brasage pour traitement thermique sous vide

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

Les gens demandent aussi

- Quels sont les composants clés d'un système de vide dans un four sous vide ? Guide essentiel pour un traitement thermique optimal

- Quels sont les composants d'un four de frittage micro-ondes ? Améliorez l'efficacité avec des systèmes de chauffage avancés

- Comment l'apprentissage par renforcement (RL) optimise-t-il la consommation d'énergie ? Améliorez l'efficacité des fours jusqu'à 30 %

- Quelles sont les spécifications clés des fours de cémentation sous vide ? Optimisez votre processus de traitement thermique

- Quels sont les principaux avantages de la fusion des métaux sous vide ou sous atmosphère protectrice ? Atteindre une pureté élevée et des performances métalliques supérieures

- Quelles sont les options de méthodes de refroidissement dans un four sous vide ? Optimiser les propriétés des matériaux avec un refroidissement de précision

- Qu'est-ce qu'un four de frittage sous vide et quelle est sa fonction principale ? Obtenir des matériaux denses et de haute pureté

- Quelle est l'importance d'un four de frittage sous pression de gaz pour le nitrure de silicium ? Atteindre une densification haute performance