Essentiellement, le recuit sous vide améliore la dureté et la résistance des matériaux en permettant une recristallisation hautement contrôlée de la structure cristalline interne du matériau. En effectuant ce traitement thermique sous vide poussé, le processus élimine les réactions de surface telles que l'oxydation, ce qui préserve l'intégrité du matériau et permet de réaliser tout le potentiel de ses propriétés mécaniques sans compromis.

Le traitement thermique implique souvent un compromis entre l'amélioration des propriétés internes et l'endommagement de la surface du matériau. Le recuit sous vide résout ce conflit en créant un environnement ultra-pur où les matériaux peuvent être renforcés et débarrassés des contraintes internes sans souffrir d'oxydation superficielle ou de contamination.

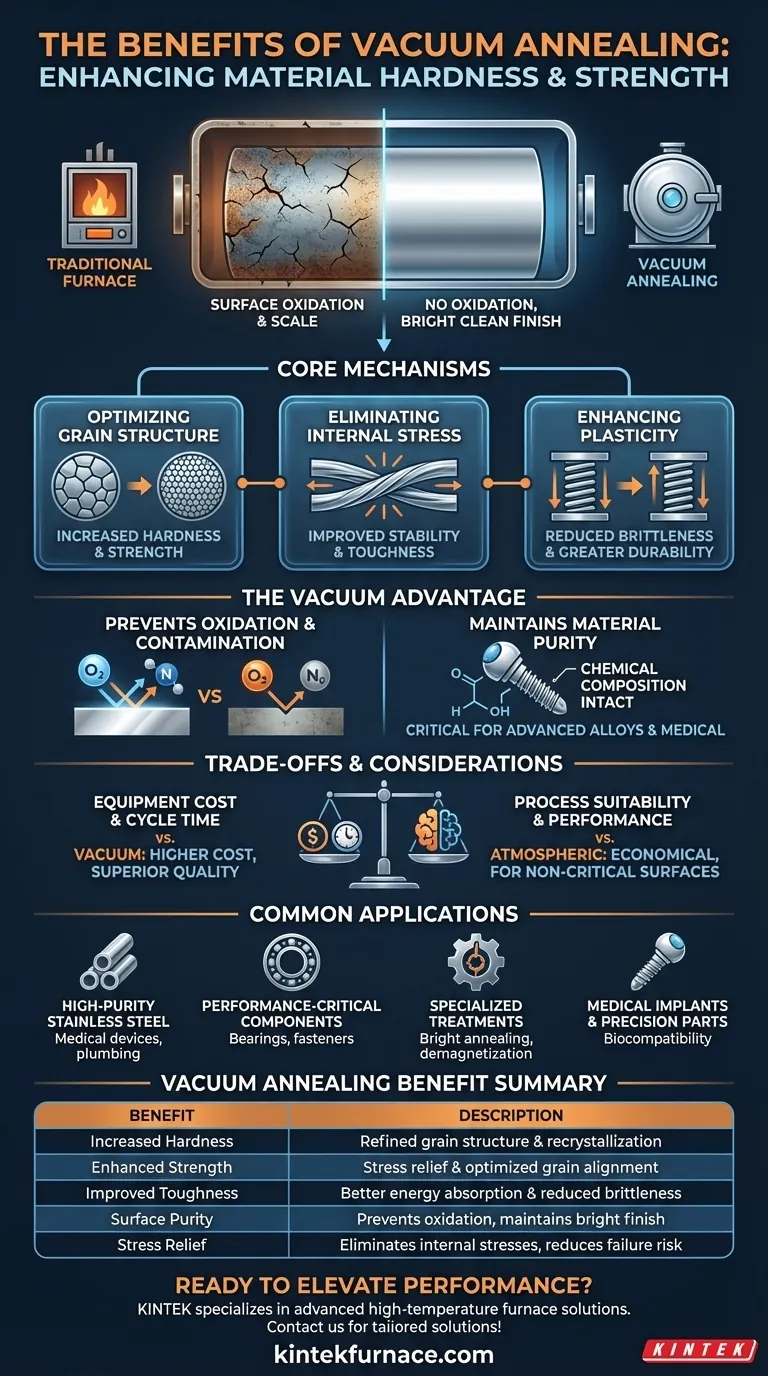

Les mécanismes clés : Comment le recuit sous vide affine les matériaux

Optimisation de la structure cristalline

Le recuit sous vide permet à la structure atomique d'un matériau de se réorganiser à une température élevée. Ce processus, connu sous le nom de recristallisation, affine la structure cristalline.

Une structure cristalline plus uniforme et optimisée est directement liée à une augmentation de la dureté et de la résistance, rendant le matériau plus robuste pour les applications sous haute pression ou à contrainte élevée.

Élimination des contraintes internes

Les processus de fabrication tels que le formage, l'usinage ou le soudage introduisent des contraintes résiduelles importantes dans un matériau. Cette contrainte emprisonnée peut entraîner une défaillance prématurée, une déformation ou une fissuration.

Le recuit fournit l'énergie thermique nécessaire aux atomes pour se déplacer vers des positions de plus faible énergie et plus stables, soulageant ainsi efficacement ces contraintes internes et améliorant la stabilité et la ténacité à long terme du matériau.

Amélioration de la plasticité et de la ténacité

Tout en augmentant la dureté, le recuit sous vide améliore également la capacité d'un matériau à se déformer sans se fracturer (plasticité) et sa capacité à absorber l'énergie (ténacité).

En créant une structure cristalline plus parfaite et sans contrainte, le processus réduit la fragilité, ce qui donne un composant final plus durable et plus fiable.

L'avantage unique de l'environnement sous vide

Prévention de l'oxydation et de la contamination

L'avantage déterminant de l'utilisation du vide est l'élimination des gaz réactifs, principalement l'oxygène et l'azote.

Dans un four traditionnel, les températures élevées provoquent la réaction de ces gaz avec la surface du matériau, formant une couche d'oxyde (calamine) cassante et décolorée. Un environnement sous vide empêche cela entièrement, résultant en une finition de surface brillante et propre directement à la sortie du four.

Maintien de la pureté du matériau

Pour les alliages avancés, les implants médicaux et les composants de précision, le maintien de la composition chimique exacte est essentiel.

En empêchant les réactions superficielles, le recuit sous vide garantit que la pureté du matériau reste inchangée. Ceci est essentiel pour les applications où la résistance à la corrosion, la biocompatibilité ou des propriétés électriques spécifiques sont requises.

Comprendre les compromis et les considérations

Coût de l'équipement et temps de cycle

Les fours sous vide sont beaucoup plus complexes et coûteux à acheter et à utiliser que leurs homologues atmosphériques.

Le processus d'obtention d'un vide poussé et de contrôle minutieux du cycle de refroidissement peut également être plus lent, ce qui peut avoir un impact sur le débit de production à haut volume.

Adéquation du processus

Le recuit sous vide n'est pas une nécessité universelle. Pour les matières premières ou les composants qui subiront un usinage ultérieur important, un processus atmosphérique moins coûteux peut être suffisant.

L'essentiel est de déterminer si l'application peut tolérer l'oxydation de surface que produit le recuit standard. Si elle peut être facilement usinée ou nettoyée sans problème, le coût d'un processus sous vide pourrait ne pas être justifié.

Applications courantes axées sur la performance

Produits en acier inoxydable de haute pureté

Le recuit sous vide est idéal pour les composants où une finition propre et brillante fait partie de la spécification finale. Cela inclut les dispositifs médicaux, les appareils de plomberie, les composants de montres et les pièces embouties en profondeur.

Composants critiques pour la performance

Pour des pièces telles que les roulements, les outils de coupe et les fixations à haute résistance, la performance mécanique est primordiale. La combinaison de la relaxation des contraintes et de l'affinement du grain dans un environnement sans contamination aide à maximiser la dureté, la résistance et la durée de vie à la fatigue.

Traitements spécialisés

L'environnement contrôlé d'un four sous vide le rend également adapté à d'autres processus thermiques spécialisés, tels que le recuit brillant, la désaimantation et les traitements en solution solide pour certaines nuances d'acier inoxydable.

Faire le bon choix pour votre objectif

En comprenant les avantages distincts de l'environnement sous vide, vous pouvez prendre une décision plus éclairée pour votre matériau et votre application spécifiques.

- Si votre objectif principal est la finition de surface et la pureté : Le recuit sous vide est le choix supérieur pour produire un composant brillant et propre qui ne nécessite aucun nettoyage post-traitement, en particulier pour les applications médicales ou alimentaires.

- Si votre objectif principal est de maximiser la performance mécanique : La combinaison de la relaxation des contraintes et de l'affinement du grain sous vide offre une voie claire vers une dureté, une résistance et une ténacité accrues sans introduire de défauts de surface.

- Si votre objectif principal est le coût pour des surfaces non critiques : Le recuit atmosphérique traditionnel est plus économique pour les composants où l'oxydation de surface est acceptable ou sera éliminée par une opération d'usinage ultérieure.

En fin de compte, choisir le recuit sous vide est une décision d'investir dans la plus haute intégrité matérielle possible, à l'intérieur comme à l'extérieur.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Dureté accrue | Obtenue grâce à une structure cristalline affinée et à la recristallisation dans un environnement sous vide. |

| Résistance améliorée | Résulte de la relaxation des contraintes et de l'alignement cristallin interne optimisé sans dommage de surface. |

| Ténacité améliorée | Permet une meilleure absorption d'énergie et une réduction de la fragilité pour des composants durables. |

| Pureté de surface | Prévient l'oxydation et la contamination, maintenant une finition brillante et l'intégrité du matériau. |

| Relaxation des contraintes | Élimine les contraintes internes issues de la fabrication, réduisant le risque de défaillance et de distorsion. |

Prêt à élever la performance de vos matériaux grâce à un traitement thermique de précision ? KINTEK est spécialisé dans les solutions de fours haute température avancées, y compris les fours à Muffle, à Tube, Rotatifs, les Fours sous Vide et à Atmosphère, ainsi que les Systèmes CVD/PECVD. Tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous offrons une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui via notre formulaire de contact pour discuter de la manière dont nos solutions sur mesure peuvent améliorer la dureté, la résistance et la pureté pour vos applications dans des secteurs tels que les dispositifs médicaux, les composants de performance et plus encore !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur