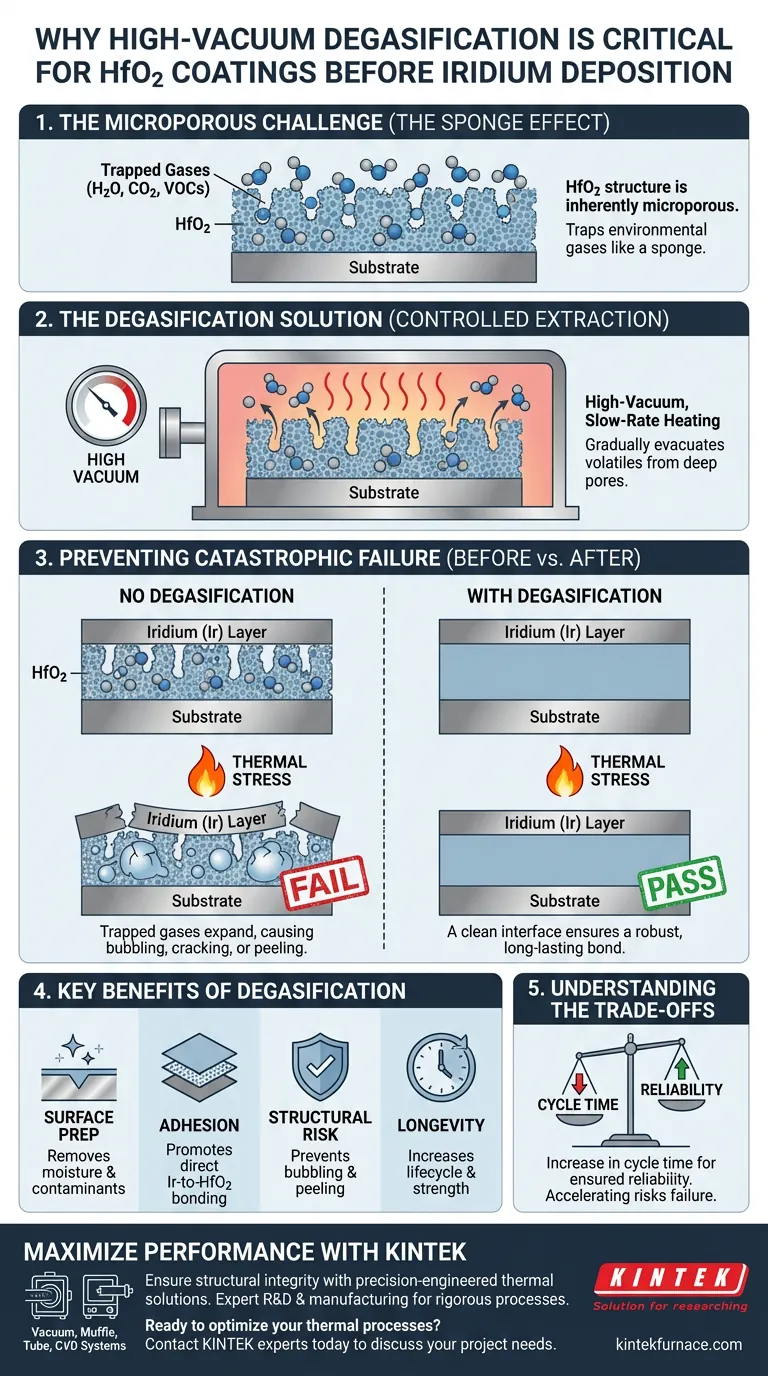

Le dégazage sous vide poussé est l'étape déterminante pour la longévité des revêtements. Ce processus est nécessaire car les revêtements de HfO2 (dioxyde de hafnium) possèdent intrinsèquement une structure microporeuse qui piège les gaz environnementaux. Si ces gaz ne sont pas évacués par un chauffage à faible débit sous vide avant l'application de la couche d'iridium (Ir), ils se dilateront lors du service à haute température, provoquant le bullage, la fissuration ou le décollement de l'iridium.

La nature microporeuse du HfO2 agit comme un réservoir pour les gaz adsorbés. Le dégazage contrôlé sous vide poussé élimine ces poches de gaz, empêchant le décollement catastrophique causé par la dilatation thermique et assurant une liaison robuste entre l'oxyde et la couche d'iridium.

Le défi de la microporosité

L'effet « éponge »

Les revêtements de HfO2 ne sont pas des solides parfaitement denses et imperméables. Ils présentent une structure microporeuse qui augmente la surface disponible pour l'adsorption.

En raison de cette porosité, le revêtement piège facilement les gaz de l'environnement environnant. Cela inclut souvent l'humidité, le dioxyde de carbone et les composés organiques volatils (COV).

La nécessité d'une extraction lente

L'élimination de ces substances volatiles piégées n'est pas instantanée. Elle nécessite un environnement de vide poussé combiné à un chauffage à faible débit.

Cette approche contrôlée permet aux gaz de migrer progressivement hors des pores profonds. Un processus rapide pourrait ne pas réussir à évacuer les pores les plus profonds, laissant des poches de gaz résiduelles.

Prévenir les défaillances catastrophiques

La mécanique du décollement

Si la couche d'iridium est déposée sans dégazage préalable, elle scelle efficacement les gaz piégés à l'intérieur de la structure HfO2.

Lorsque le composant est ultérieurement exposé à des températures élevées – que ce soit lors d'un traitement ultérieur ou lors de son utilisation réelle – les gaz piégés se dilatent rapidement.

Risques pour l'intégrité structurelle

La pression générée par cette dilatation thermique cherche un chemin de libération. Comme la couche d'iridium bloque la sortie, la force pousse contre l'interface du revêtement.

Cela entraîne un bullage, une fissuration ou un décollement de la couche d'iridium. Ces défauts ruinent les qualités protectrices du revêtement et compromettent les performances de la pièce.

Améliorer l'adhésion intercouche

Le dégazage ne fait pas que prévenir les fissures ; il favorise activement l'adhésion.

En éliminant les barrières physiques telles que l'eau adsorbée ou les contaminants organiques, les atomes d'iridium peuvent se lier plus directement à la surface du HfO2. Il en résulte un revêtement composite avec une résistance intercouche considérablement plus élevée.

Comprendre les compromis

Temps de processus vs. Fiabilité

Le principal compromis du dégazage sous vide poussé est l'augmentation du temps de cycle.

Les processus de chauffage à faible débit prolongent le calendrier de fabrication global. Tenter d'accélérer cette étape pour gagner du temps augmente le risque d'un dégazage incomplet et d'une défaillance éventuelle du revêtement.

Complexité de l'équipement

Ce processus nécessite un équipement spécialisé sous vide poussé capable d'un contrôle thermique précis.

Les fours standard ou les systèmes à vide faible sont insuffisants pour éliminer les gaz piégés dans les micropores. Cela augmente le coût de l'équipement et la complexité opérationnelle de la ligne de revêtement.

Assurer le succès du revêtement

Pour maximiser les performances de vos revêtements composites HfO2/Ir, privilégiez la préparation de l'interface du substrat.

- Si votre objectif principal est la longévité du revêtement : Mettez en œuvre un cycle de chauffage à faible débit pour garantir que les gaz sont évacués des micropores les plus profonds.

- Si votre objectif principal est la force d'adhésion : Vérifiez que le niveau de vide est suffisant pour éliminer les contaminants chimiquement adsorbés, et pas seulement l'air physiquement piégé.

Une interface vierge et sans gaz est le seul moyen de garantir que la couche d'iridium reste intacte sous contrainte thermique.

Tableau récapitulatif :

| Caractéristique | Impact du dégazage sous vide poussé |

|---|---|

| Préparation de surface | Élimine l'humidité, le CO2 et les COV des micropores du HfO2 |

| Qualité d'adhésion | Élimine les barrières gazeuses pour favoriser la liaison directe Ir-HfO2 |

| Risque structurel | Prévient le bullage, la fissuration et le décollement lors de la dilatation thermique |

| Méthode de processus | Le chauffage à faible débit sous vide assure l'évacuation des pores profonds |

| Cycle de vie du revêtement | Augmente considérablement la longévité et la résistance intercouche |

Optimisez les performances de vos revêtements avec KINTEK

Assurez l'intégrité structurelle de vos revêtements avancés avec des solutions thermiques conçues avec précision. Fort de ses activités de R&D et de fabrication expertes, KINTEK propose des systèmes sous vide, muffles et tubulaires à la pointe de la technologie, ainsi que des systèmes CVD spécialisés conçus pour répondre aux exigences rigoureuses des processus de dégazage et de dépôt sous vide poussé.

Que vous travailliez avec des composites HfO2/Ir ou d'autres matériaux haute performance, nos fours de laboratoire haute température personnalisables fournissent les cycles de chauffage stables et à faible débit essentiels pour éliminer le dégazage microporeux et améliorer l'adhésion.

Prêt à optimiser les processus thermiques de votre laboratoire ? Contactez KINTEK dès aujourd'hui pour discuter de vos besoins spécifiques de projet avec nos experts.

Guide Visuel

Références

- Junyu Zhu, Xuxiang Zhang. Oxidation Resistance of Ir/HfO2 Composite Coating Prepared by Chemical Vapor Deposition: Microstructure and Elemental Migration. DOI: 10.3390/coatings14060695

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage et de brasage pour traitement thermique sous vide

Les gens demandent aussi

- Qu'est-ce qu'un four sous vide et en quoi diffère-t-il d'un four à atmosphère ? Choisissez le bon traitement thermique pour votre laboratoire

- Quels types de processus de traitement thermique utilisent des fours sous vide ? Obtenez pureté et précision dans le traitement des matériaux

- Quel rôle joue un four de recuit sous vide de laboratoire dans les couches minces de ScN implantées par des ions ? Restaurer l'intégrité du réseau

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- Quelle est la fonction d'un four de recuit à haute température pour les électrodes en pâte d'or ? Optimiser la conductivité du capteur

- Quel rôle joue un four à zone flottante dans la croissance supraconductrice de haute pureté ? Atteignez l'excellence sans creuset

- Pourquoi les étuves de séchage sous vide et les dessiccateurs de gel de silice sont-ils utilisés pour la déshydratation préliminaire des sels simulés de pyrotraitement ?

- Quel type d'environnement un four sous vide poussé crée-t-il ? Ultra-propre, inerte et contrôlé pour le traitement des matériaux