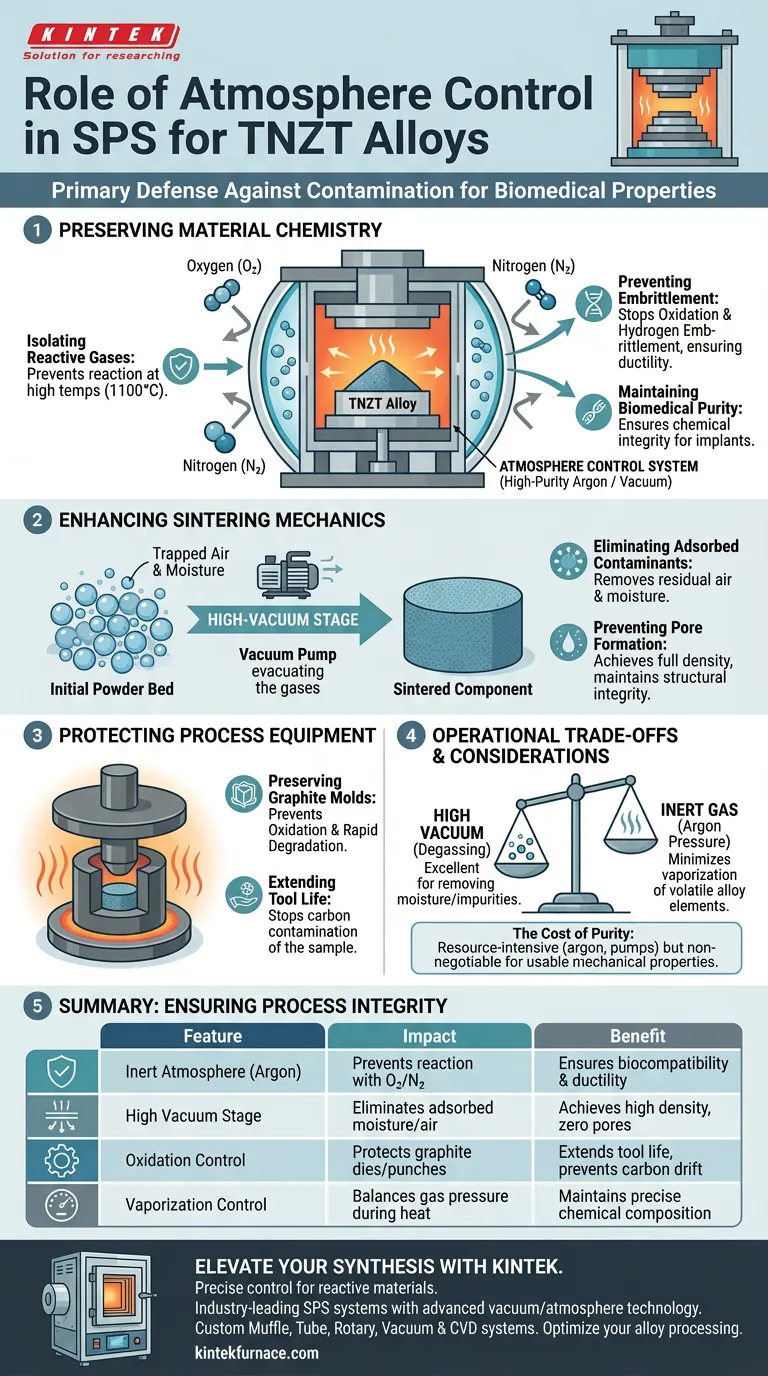

Le système de contrôle du vide ou de l'atmosphère sert de première ligne de défense contre la contamination lors du frittage par plasma d'étincelles (SPS) des alliages TNZT. Il fonctionne en établissant et en maintenant un environnement vierge – souvent de l'argon de haute pureté – pour isoler la poudre de titane hautement réactive des gaz atmosphériques tels que l'oxygène et l'azote lors du traitement à des températures pouvant atteindre 1100°C.

Point essentiel Le traitement des alliages à base de titane nécessite une isolation environnementale stricte pour prévenir la dégradation chimique pendant le chauffage. Le système de contrôle de l'atmosphère protège les propriétés biomédicales du matériau en éliminant les gaz réactifs qui causeraient autrement l'oxydation, la fragilisation par l'hydrogène et une réduction des performances mécaniques.

Préservation de la chimie du matériau

Le traitement des alliages TNZT (Titane-Niobium-Zirconium-Tantale) nécessite de naviguer dans la sensibilité extrême du matériau aux éléments interstitiels.

Isolation des gaz réactifs

La fonction principale du système est de créer une barrière entre l'échantillon et l'atmosphère ambiante.

Les alliages de titane sont très réactifs à des températures élevées. Sans ce contrôle, l'alliage absorberait rapidement l'oxygène et l'azote de l'air.

Prévention de la fragilisation

L'exposition à ces gaz entraîne des conséquences désastreuses pour les matériaux biomédicaux.

Le système de contrôle prévient l'oxydation et la fragilisation par l'hydrogène, garantissant que l'alliage conserve la ductilité et la résistance à la fatigue requises pour les implants structurels.

Maintien de la pureté biomédicale

Pour les composites TNZT, la composition chimique détermine la biocompatibilité.

En maintenant un environnement d'argon de haute pureté, le système garantit que le produit fritté final reste chimiquement pur et sûr pour une utilisation dans le corps humain.

Amélioration de la mécanique du frittage

Au-delà de la chimie, le système de contrôle de l'atmosphère joue un rôle physique dans la densification de la poudre.

Élimination des contaminants adsorbés

Avant le remplissage d'argon, une étape de vide poussé est souvent utilisée pour évacuer la chambre.

Cela élimine efficacement l'air résiduel et l'humidité adsorbée piégés dans les interstices entre les particules de poudre.

Prévention de la formation de pores

L'élimination de ces gaz est essentielle pour atteindre une densité complète.

S'ils restent dans le lit de poudre, les gaz piégés peuvent former des pores fermés lors du frittage rapide, compromettant l'intégrité structurelle du composant.

Protection des équipements de traitement

Le système de contrôle de l'atmosphère protège plus que le seul alliage TNZT ; il est vital pour l'outillage SPS lui-même.

Préservation des moules en graphite

Le SPS utilise des matrices et des poinçons en graphite, qui se dégradent rapidement en présence d'oxygène.

Un vide ou une atmosphère inerte empêche l'oxydation du graphite à haute température, prolongeant la durée de vie des moules et empêchant la contamination par le carbone de l'échantillon.

Compromis opérationnels et considérations

Bien que le contrôle de l'atmosphère soit essentiel, il introduit des défis spécifiques qui doivent être gérés.

Pression de vide vs. gaz inerte

Il existe un équilibre entre le dégazage et la suppression.

Alors que le vide poussé est excellent pour éliminer les impuretés volatiles et l'humidité, le gaz inerte (argon) est généralement préféré pour les TNZT aux températures maximales afin de minimiser la vaporisation des éléments volatils de l'alliage.

Le coût de la pureté

Atteindre la qualité environnementale nécessaire est une entreprise coûteuse en ressources.

L'argon de haute pureté et les pompes à vide poussé augmentent les coûts opérationnels, mais pour les alliages de titane, il s'agit d'une exigence non négociable pour obtenir des propriétés mécaniques utilisables.

Assurer l'intégrité du processus pour les applications TNZT

Pour maximiser la qualité de vos composants TNZT, votre stratégie d'atmosphère doit s'aligner sur vos métriques de qualité spécifiques.

- Si votre objectif principal est la sécurité biomédicale : Privilégiez un flux d'argon de haute pureté pour prévenir strictement l'oxydation et la fragilisation, garantissant que le matériau reste chimiquement inerte.

- Si votre objectif principal est la densité mécanique : Assurez une étape de vide initiale rigoureuse pour dégazifier complètement les interstices de poudre et éliminer l'humidité avant le début du chauffage.

Le succès du frittage des TNZT repose non seulement sur la chaleur et la pression, mais sur la pureté absolue de l'environnement dans lequel elles sont appliquées.

Tableau récapitulatif :

| Caractéristique | Impact sur le traitement de l'alliage TNZT | Bénéfice pour le produit final |

|---|---|---|

| Atmosphère inerte (Argon) | Prévient la réaction avec l'oxygène/l'azote | Assure la biocompatibilité et la ductilité |

| Étape de vide poussé | Élimine l'humidité et l'air adsorbés | Atteint une densité élevée sans pores |

| Contrôle de l'oxydation | Protège les matrices et les poinçons en graphite | Prolonge la durée de vie de l'outil et prévient la dérive du carbone |

| Contrôle de la vaporisation | Équilibre la pression du gaz pendant la chaleur maximale | Maintient une composition chimique précise |

Élevez votre synthèse de matériaux avancés avec KINTEK

Un contrôle précis de votre environnement de frittage est non négociable pour les matériaux réactifs comme les alliages TNZT. KINTEK fournit des systèmes de frittage par plasma d'étincelles (SPS) leaders de l'industrie, intégrés à une technologie sophistiquée de contrôle du vide et de l'atmosphère.

Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes Muffle, Tube, Rotatif, Vide et CVD personnalisables, conçus pour éliminer la contamination et garantir une densité maximale du matériau. Que vous développiez des implants médicaux ou des composants aérospatiaux haute performance, nos fours de laboratoire haute température sont conçus pour vos besoins uniques.

Prêt à optimiser votre traitement d'alliage ? Contactez-nous dès aujourd'hui pour parler à un spécialiste.

Guide Visuel

Références

- Satyavan Digole, Tushar Borkar. Improved Tribological Performance of Nitride-Reinforced Biocompatible Titanium–Niobium–Zirconium–Tantalum (TNZT) Alloys for Advanced Orthopedic Applications. DOI: 10.3390/met14010122

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Fours de frittage par étincelage et plasma SPS

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four de traitement thermique et de frittage par induction sous vide 600T

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Quel rôle joue un four à atmosphère d'argon lors du processus de traitement thermique des alliages Ti-6Al-7Nb ? Guide d'expert

- Quelle est la plage de pression d'un four à atmosphère sous des conditions de haute pression ? Découvrez les solutions personnalisées pour votre laboratoire

- Quel rôle joue un four de frittage sous atmosphère d'argon à haute température dans la production de 316L ? Maîtriser la métallurgie

- Quels sont les avantages environnementaux globaux de l'utilisation d'un four à atmosphère contrôlée ? Réduire les déchets et améliorer l'efficacité

- Pourquoi le gaz argon est-il utilisé pour les expériences sur l'alliage 800HT ? Protégez l'intégrité du matériau grâce au contrôle de l'atmosphère inerte

- Comment les fours à haute température facilitent-ils la fonctionnalisation des matériaux ? Optimiser la synthèse de catalyseurs de biodiesel

- Quels sont les deux objectifs principaux du contrôle de l'atmosphère dans un four de laboratoire ? Maîtriser la protection et la transformation des matériaux

- Pourquoi comparer les atmosphères d'air et d'azote lors du recuit post-traitement des CZTS ? Isoler l'impact de l'oxygène pour une plus grande efficacité