En bref, les fours à atmosphère inerte sont des technologies clés dans les industries de l'électronique, de la métallurgie et de la science des matériaux avancés. Leur utilisation est dictée par des processus impliquant le chauffage de matériaux qui seraient autrement endommagés par l'oxydation ou les réactions avec l'oxygène et l'humidité présents dans l'air normal.

L'objectif fondamental d'un four à atmosphère inerte est d'éliminer l'oxygène et l'humidité de l'environnement de traitement. En remplaçant l'air normal par un gaz non réactif comme l'azote ou l'argon, ces fours créent une atmosphère contrôlée qui protège les matériaux sensibles de la dégradation lors des processus de chauffage critiques.

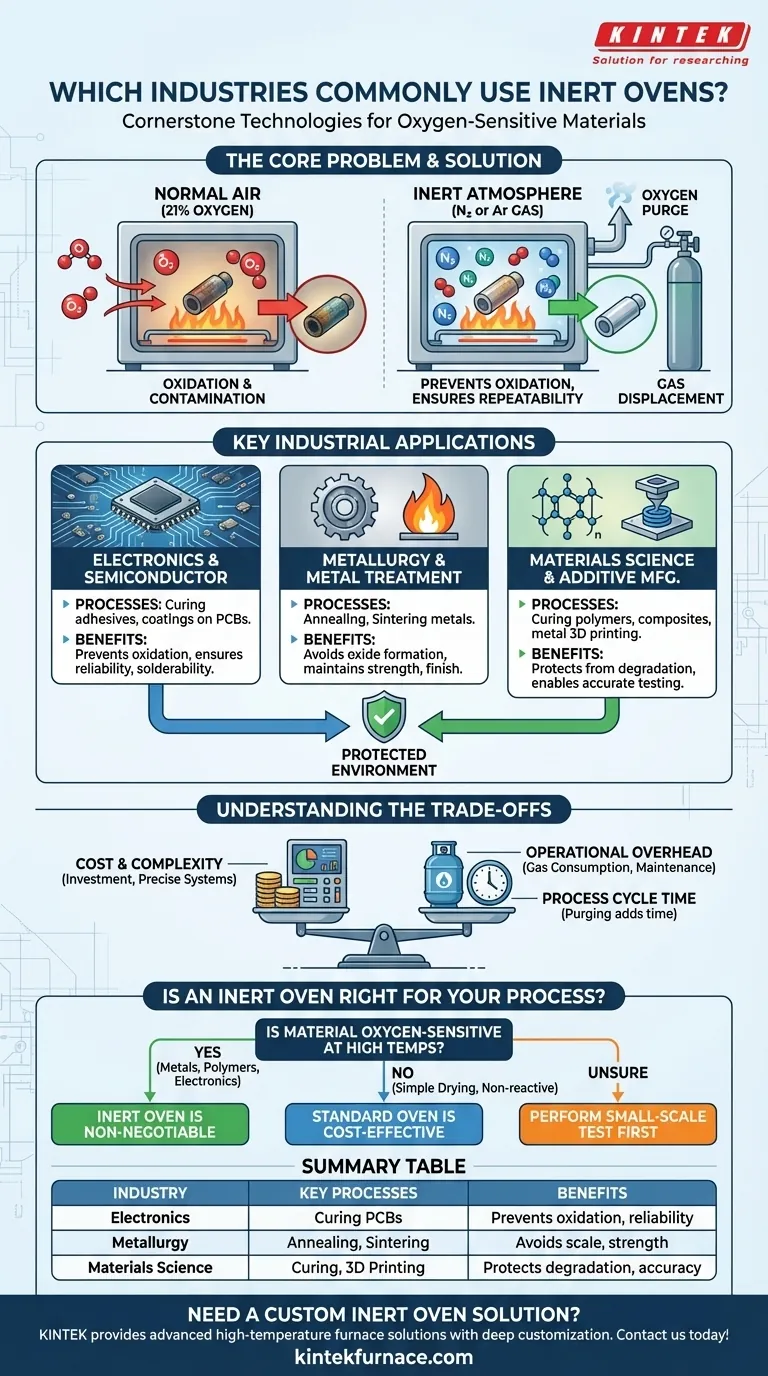

Le problème fondamental : pourquoi une atmosphère inerte est-elle nécessaire ?

L'air que nous respirons contient environ 21 % d'oxygène. Bien qu'essentiel à la vie, il est très réactif, surtout aux températures élevées trouvées à l'intérieur d'un four industriel.

Prévention de l'oxydation et de la contamination

De nombreux matériaux avancés, lorsqu'ils sont chauffés, réagissent facilement avec l'oxygène. Ce processus, connu sous le nom d'oxydation, peut modifier fondamentalement les propriétés chimiques et physiques d'un matériau.

Cette réaction peut dégrader les performances, provoquer une décoloration ou entraîner une défaillance pure et simple du composant. Un four à atmosphère inerte empêche cela en créant un environnement exempt d'oxygène.

Assurer la reproductibilité des processus

Dans la fabrication de haute technologie, la cohérence est primordiale. Les réactions incontrôlées avec l'air ambiant introduisent des variables qui rendent impossible de garantir des résultats reproductibles.

Une atmosphère inerte élimine cette variable, garantissant que le processus thermique (comme le séchage ou le recuit) est le seul facteur affectant le matériau.

Comment ça marche : déplacement par gaz

Le principe est simple. La chambre d'un four à atmosphère inerte est scellée puis purgée de l'air ambiant.

Cet air est remplacé par un flux continu et à basse pression d'un gaz inerte, le plus souvent de l'azote ou de l'argon. Ces gaz sont non réactifs et n'interagiront pas avec les produits à l'intérieur du four, même à des températures extrêmes.

Applications industrielles et processus clés

Bien que le principe soit simple, les applications sont critiques pour la fabrication moderne. Le besoin d'une atmosphère inerte est dicté par la sensibilité du matériau traité.

Électronique et fabrication de semi-conducteurs

L'industrie électronique s'appuie fortement sur les fours à atmosphère inerte pour des processus tels que le séchage des adhésifs, des encapsulants et des revêtements sur les cartes de circuits imprimés (PCB).

Sans atmosphère inerte, les composants sensibles pourraient s'oxyder, entraînant une mauvaise soudabilité, des liaisons adhésives faibles et une défaillance prématurée du circuit.

Métallurgie et traitement des métaux

En métallurgie, la chaleur est utilisée pour modifier les propriétés d'un métal. Des processus tels que le recuit (pour adoucir le métal et améliorer la ductilité) et le frittage (pour fusionner des poudres métalliques en une masse solide) sont effectués dans des fours à atmosphère inerte.

Cela empêche la formation d'oxydes (calamine ou rouille) à la surface du métal, ce qui compromettrait sa résistance, sa finition et son intégrité structurelle.

Science des matériaux et fabrication additive

Les chercheurs et ingénieurs développant de nouveaux polymères, composites ou céramiques utilisent des fours à atmosphère inerte pour sécher ou tester des matériaux sans introduire de changements chimiques dus à l'oxydation.

Ceci est également essentiel dans certains types d'impression 3D de métaux (fabrication additive), où la poudre métallique est fondue et fusionnée dans un environnement inerte pour créer des pièces solides et denses.

Comprendre les compromis

Bien qu'essentiels pour certaines applications, les fours à atmosphère inerte ne sont pas une solution universelle. Leurs avantages s'accompagnent de compromis clairs par rapport aux fours industriels conventionnels.

Coût et complexité

Les fours à atmosphère inerte sont nettement plus complexes et coûteux. Ils nécessitent des systèmes d'alimentation en gaz précis, des capteurs d'oxygène et des joints de chambre supérieurs pour maintenir l'atmosphère inerte, ce qui augmente l'investissement initial.

Coûts d'exploitation

Il existe un coût opérationnel continu associé à la consommation du gaz inerte (azote ou argon). Ces systèmes nécessitent également des procédures de surveillance et de maintenance plus sophistiquées pour garantir la sécurité et l'efficacité.

Temps de cycle de processus

La phase initiale de purge de l'oxygène de la chambre peut ajouter du temps au cycle de processus global. Cela doit être pris en compte dans la planification de la production et les calculs de débit.

Un four à atmosphère inerte est-il adapté à votre processus ?

La décision d'utiliser un four à atmosphère inerte est technique et repose entièrement sur la chimie de vos matériaux et les objectifs de votre processus.

- Si votre objectif principal est de traiter des métaux, des polymères ou des composants électroniques sensibles à l'oxygène : Un four à atmosphère inerte est non négociable pour prévenir l'oxydation et garantir que le produit final répond aux spécifications requises.

- Si votre objectif principal est le séchage ou le durcissement simple de matériaux non réactifs (par exemple, revêtements à base d'eau sur de l'acier) : Un four industriel ou de laboratoire standard est une solution beaucoup plus rentable et simple.

- Si vous n'êtes pas sûr de la réactivité de votre matériau à haute température : Il est essentiel d'effectuer un test à petite échelle dans un four conventionnel pour observer toute décoloration, fragilité ou autre signe d'oxydation avant d'investir dans un système à atmosphère inerte.

En fin de compte, la décision repose sur une compréhension claire de la chimie de votre matériau et de la précision absolue qu'exige votre processus.

Tableau récapitulatif :

| Industrie | Processus clés | Avantages de l'atmosphère inerte |

|---|---|---|

| Électronique | Séchage des adhésifs, revêtements sur PCB | Prévient l'oxydation, assure la fiabilité des composants |

| Métallurgie | Recuit, frittage des métaux | Évite la formation d'oxydes, maintient la résistance et la finition |

| Science des matériaux | Séchage des polymères, composites, céramiques | Protège de la dégradation, permet des tests précis |

Besoin d'une solution de four à atmosphère inerte personnalisée ? Grâce à une R&D exceptionnelle et à une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, comprenant des fours à moufle, des fours tubulaires, des fours rotatifs, des fours sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour améliorer votre processus grâce à une technologie de four à atmosphère inerte fiable et sur mesure !

Guide Visuel

Produits associés

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- 1200℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur

- Comment le traitement thermique sous atmosphère inerte bénéficie-t-il à l'aluminium ? Prévenir l'accumulation d'oxyde pour des résultats supérieurs

- Quelles industries utilisent couramment le traitement thermique sous atmosphère inerte ? Applications clés dans les secteurs militaire, automobile, et autres

- Quel est l'objectif principal du traitement thermique ? Transformer les propriétés des métaux pour des performances supérieures

- Comment le traitement thermique sous atmosphère d'azote améliore-t-il le renforcement de surface ? Améliorer la durabilité et les performances