Dans les applications de four, la nature inerte de l'argon est essentielle car elle crée une atmosphère protectrice qui empêche les matériaux de réagir avec l'air à haute température. Ce bouclier non réactif est essentiel pour prévenir les changements chimiques dommageables comme l'oxydation, garantissant que le produit final conserve sa pureté, sa résistance et sa qualité de surface prévues.

Aux températures extrêmes rencontrées dans les fours industriels, la plupart des matériaux deviennent très vulnérables aux réactions chimiques avec l'air ambiant. L'argon agit comme un bouclier invisible et non réactif, déplaçant l'oxygène et les autres gaz pour garantir que l'intégrité du matériau est préservée tout au long du processus.

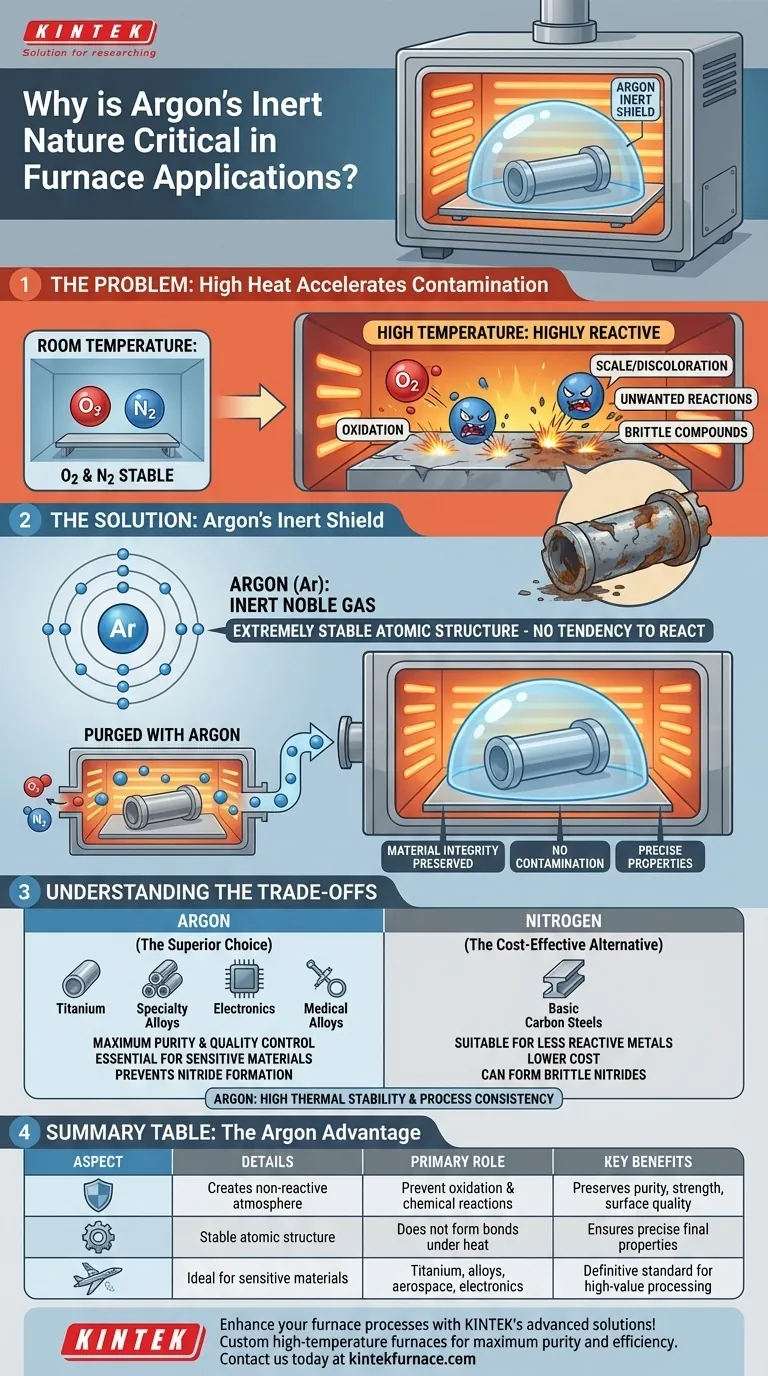

Le Problème : La Chaleur Élevée Accélère la Contamination

À température ambiante, l'oxygène et l'azote présents dans l'air sont relativement stables. Cependant, l'introduction de la chaleur intense d'un four modifie radicalement leur comportement.

L'Agressivité de l'Air Chaud

L'air que nous respirons est composé d'environ 21 % d'oxygène et 78 % d'azote. Lorsqu'ils sont chauffés, ces gaz deviennent très réactifs et désireux de former des liaisons chimiques avec d'autres éléments.

Les Dommages de l'Oxydation

L'oxydation est la forme la plus courante de contamination à haute température. L'oxygène chaud réagit facilement avec les surfaces métalliques, formant une couche d'oxydes, couramment observée sous forme de calamine ou de décoloration. Cette couche peut ruiner l'état de surface d'un produit, modifier ses dimensions et compromettre son intégrité structurelle.

La Menace des Réactions Indésirables

Au-delà de l'oxygène, d'autres gaz comme l'azote et la vapeur d'eau peuvent également réagir avec les matériaux dans un four. Ces réactions peuvent introduire des impuretés ou former des composés fragiles au sein du matériau, modifiant fondamentalement ses propriétés mécaniques et chimiques.

L'Argon comme Solution : Le Bouclier Inerte

La valeur de l'argon réside dans ce qu'il ne fait pas. En tant que gaz noble, sa structure atomique le rend extrêmement stable et réticent à participer à des réactions chimiques.

Ce que Signifie Réellement « Inerte »

L'argon possède une couche externe d'électrons complète, ce qui correspond à un état atomique très stable. Cela signifie qu'il n'a aucune tendance à partager, gagner ou perdre des électrons pour former des liaisons avec d'autres éléments, même sous une chaleur et une pression intenses.

Purge de l'Environnement

Pour être efficace, l'argon est utilisé pour purger la chambre du four. Ce processus implique de inonder le four scellé avec du gaz argon, qui est plus lourd que l'air et déplace l'oxygène réactif, l'azote et toute humidité présente.

Préservation de l'Intégrité du Matériau

Une fois que le four est rempli de cette atmosphère d'argon inerte, les matériaux peuvent être chauffés, fondus, recuits ou soudés sans risque de contamination. Le matériau n'est exposé qu'à l'argon non réactif, garantissant que sa pureté et ses propriétés restent exactement celles spécifiées.

Comprendre les Compromis

Bien que l'argon soit très efficace, ce n'est pas la seule option, et son utilisation implique des considérations spécifiques.

Pourquoi ne pas simplement utiliser de l'azote ?

L'azote est également utilisé pour créer une atmosphère protectrice et est nettement moins cher que l'argon. Cependant, il n'est pas véritablement inerte. À haute température, l'azote peut réagir avec certains métaux comme le titane, l'aluminium et certains aciers inoxydables pour former des composés fragiles appelés nitrures.

Argon pour les Matériaux Sensibles

Pour les processus impliquant des métaux très réactifs ou des applications où même des traces d'impuretés sont inacceptables — comme dans la fabrication de composants électroniques ou d'alliages de qualité médicale — l'argon est le choix supérieur et souvent nécessaire.

Un Avantage Secondaire : Stabilité Thermique

Bien que son rôle principal soit la protection chimique, la densité et la faible conductivité thermique de l'argon contribuent également à maintenir une température plus stable et uniforme à l'intérieur du four. Cela peut réduire la consommation d'énergie et améliorer la cohérence du processus.

Faire le Bon Choix pour Votre Processus

Choisir le gaz atmosphérique approprié est une décision critique basée sur le type de matériau, les exigences du processus et le coût.

- Si votre objectif principal est la rentabilité avec des métaux moins réactifs : L'azote peut être un choix approprié pour le traitement de matériaux tels que les aciers au carbone de base.

- Si votre objectif principal est la pureté maximale et le contrôle qualité : L'argon est la norme définitive pour le traitement de matériaux sensibles et de grande valeur comme le titane, les alliages spéciaux et les composants pour les industries aérospatiale ou des semi-conducteurs.

- Si votre objectif principal est le soudage de haute qualité ou l'impression 3D de métal : L'argon est essentiel pour protéger le bain de métal en fusion de la contamination atmosphérique, assurant un résultat solide, propre et non poreux.

En fin de compte, le choix de l'argon est un investissement dans le contrôle des processus, garantissant que les matériaux sortent du four avec les propriétés précises pour lesquelles ils ont été conçus.

Tableau Récapitulatif :

| Aspect | Détails |

|---|---|

| Rôle Principal | Crée un bouclier non réactif pour prévenir l'oxydation et autres réactions chimiques à haute température. |

| Avantages Clés | Préserve la pureté, la résistance et la qualité de surface du matériau ; assure des propriétés précises dans les produits finis. |

| Utilisations Courantes | Idéal pour les matériaux sensibles comme le titane, les alliages, et dans les applications aérospatiales, électroniques et de soudage. |

| Comparaison | Plus efficace que l'azote pour les métaux réactifs, car il évite la formation de nitrures et les impuretés. |

Améliorez vos processus de four avec les solutions avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons des fours à haute température tels que les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, avec une personnalisation approfondie pour répondre à vos besoins uniques. Assurez une pureté et une efficacité maximales — contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions de fours sur mesure peuvent bénéficier à votre laboratoire !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Comment le traitement thermique sous atmosphère d'azote améliore-t-il le renforcement de surface ? Améliorer la durabilité et les performances

- Comment une atmosphère inerte empêche-t-elle l'oxydation ? Protéger les matériaux des dommages causés par l'oxygène

- Comment fonctionne une atmosphère chimiquement inerte dans un four ? Empêcher l'oxydation et assurer la pureté des matériaux

- Quels sont les avantages environnementaux de l'utilisation de gaz inertes dans les fours ? Réduire les déchets et les émissions pour un processus plus écologique

- Quel est l'objectif principal du traitement thermique ? Transformer les propriétés des métaux pour des performances supérieures