La fonction principale d'un four à moufle dans ce processus est de fournir un environnement thermique contrôlé et riche en oxygène, essentiel à la conversion des précurseurs en oxyde de cobalt spinelle (CSO) dopé aux métaux. En exécutant un programme de chauffage spécifique sous atmosphère d'air, le four facilite les réactions chimiques nécessaires pour transformer le matériau de départ en sa forme cristalline finale.

Le four à moufle pilote la synthèse en maintenant une température constante en présence d'air, déclenchant la pyrolyse et l'oxydation simultanées du cadre métallo-organique (MOF). Ce traitement thermique contrôlé effondre la structure du précurseur pour créer un oxyde de cobalt spinelle stable et dopé aux métaux.

La mécanique de la conversion des matériaux

Faciliter la pyrolyse et l'oxydation

Le rôle principal du four à moufle est d'initier des réactions chimiques à haute température. Plus précisément, il déclenche la pyrolyse et l'oxydation au sein du matériau précurseur.

Étant donné que le four fonctionne sous atmosphère d'air, l'oxygène est disponible pour réagir avec le précurseur. Ceci est différent des environnements inertes utilisés dans d'autres types de fours, faisant du four à moufle l'outil de choix spécifique pour la création d'oxydes.

Effondrement structurel et cristallisation

Le matériau précurseur dans ce processus est un cadre métallo-organique (MOF) dopé aux métaux. L'énergie thermique fournie par le four provoque l'effondrement de cette structure MOF.

Au fur et à mesure que les composants organiques se décomposent, les ions métalliques restants se réarrangent. Cela entraîne une transformation de phase, créant la structure cristalline spécifique de l'oxyde de cobalt spinelle (CSO) dopé aux métaux.

Paramètres opérationnels critiques

Contrôle précis de la température

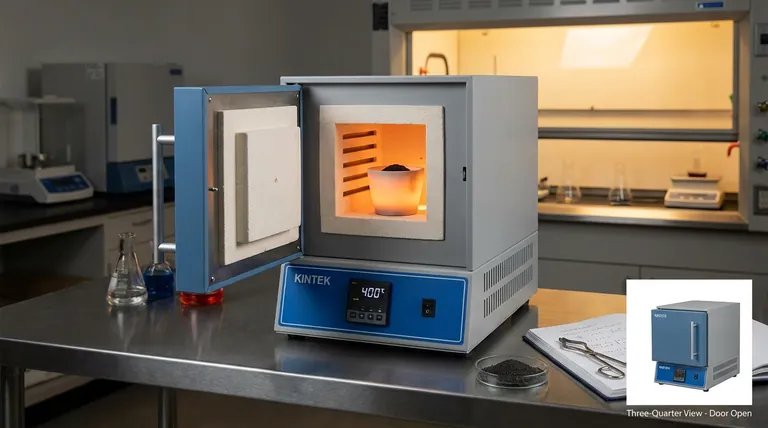

Le succès dépend du respect d'un profil de chauffage strict. Le four à moufle est programmé pour atteindre et maintenir une cible spécifique, généralement 400 degrés Celsius.

Durée du traitement

Le temps est aussi critique que la température. Le matériau est maintenu à ce niveau de chaleur pendant une durée déterminée, par exemple 4 heures. Cela garantit que la réaction est complète dans toute la masse du matériau, évitant les uniformités dans l'oxyde final.

Comprendre les contraintes

Limites de l'atmosphère

Il est important de reconnaître qu'un four à moufle dans ce contexte est généralement un système à air ouvert.

Bien qu'idéal pour l'oxydation (création de CSO), il est inadapté aux processus nécessitant des atmosphères inertes, tels que la carbonisation ou la prévention de l'oxydation. Si votre objectif était de traiter des matériaux sous argon pour créer des sulfures (comme MoS2), un four tubulaire serait l'outil requis, pas un four à moufle.

Uniformité thermique

Bien qu'efficaces pour le traitement par lots, les fours à moufle peuvent parfois présenter des gradients thermiques. Il est essentiel de s'assurer que l'échantillon est positionné centralement pour garantir que la cible spécifique de 400°C est atteinte uniformément sur toute la masse de l'échantillon.

Faire le bon choix pour votre objectif

Pour assurer une synthèse de haute qualité d'oxyde de cobalt spinelle, considérez les paramètres suivants :

- Si votre objectif principal est la pureté de phase : Assurez-vous que le four est calibré pour maintenir exactement 400°C ; des écarts peuvent entraîner un effondrement incomplet du MOF ou des impuretés indésirables.

- Si votre objectif principal est l'oxydation complète : Vérifiez que les évents du four permettent un échange d'air suffisant, car l'oxygène est un réactif dans la conversion du MOF en CSO.

Le four à moufle est l'outil définitif pour cette synthèse car il couple une chaleur précise avec l'atmosphère oxydante nécessaire pour cristalliser la structure de l'oxyde final.

Tableau récapitulatif :

| Caractéristique | Rôle dans la synthèse de CSO | Importance |

|---|---|---|

| Atmosphère | Air libre / Riche en oxygène | Essentiel pour la pyrolyse et l'oxydation simultanées |

| Température | Contrôle stable de 400°C | Assure un effondrement complet de la structure du MOF |

| Temps de maintien | Maintien de 4 heures | Garantit la pureté de phase et l'uniformité cristalline |

| Type de réaction | Transformation de phase | Convertit les précurseurs métallo-organiques en oxydes spinelles stables |

Élevez votre synthèse de matériaux avec la précision KINTEK

Obtenez des résultats supérieurs dans votre cristallisation d'oxydes et vos conversions de MOF. KINTEK fournit des solutions de chauffage haute performance—y compris des systèmes à moufle, tubulaires, rotatifs et sous vide—conçus pour les exigences rigoureuses des laboratoires modernes.

Soutenus par une R&D experte et une fabrication de classe mondiale, nos systèmes sont entièrement personnalisables pour répondre à vos exigences spécifiques de température et d'atmosphère. Que vous développiez des oxydes de cobalt spinelle dopés aux métaux ou des matériaux CVD avancés, KINTEK offre la précision thermique que votre recherche mérite.

Prêt à optimiser vos processus à haute température ? Contactez nos experts techniques dès aujourd'hui pour discuter de vos besoins uniques et trouver le four parfait pour votre laboratoire.

Références

- Kangjae Lee, Taeghwan Hyeon. Tailoring cobalt spinel oxide with site-specific single atom incorporation for high-performance electrocatalysis. DOI: 10.1039/d4ee00058g

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quel rôle joue un four à moufle haute température dans la préparation de l'argile activée par acide ? Mécanismes thermiques clés

- Quelles industries utilisent couramment les fours à sole (Box Furnaces) ? Découvrez leurs applications polyvalentes dans les secteurs clés

- Comment l'équipement de traitement thermique améliore-t-il les caractéristiques de porosité des charges bioactives ? Libérez une porosité haute performance

- Quels sont les différents types de fours à moufle et leurs caractéristiques ? Choisissez celui qui convient le mieux à votre laboratoire

- Quel est le rôle d'un four à moufle dans le frittage de la ferrite de nickel ? Optimiser la densification et les performances magnétiques

- Quels matériaux sont utilisés dans la construction des fours à moufle ? Composants clés pour des performances à haute température

- Comment un four à moufle de laboratoire est-il utilisé dans la préparation de g-C3N5 ? Maîtriser la polycondensation thermique pour les photocatalyseurs

- Pourquoi utilise-t-on un four de séchage de bureau pour les supports CeZrPAl ? Conseils essentiels pour l'intégrité structurelle