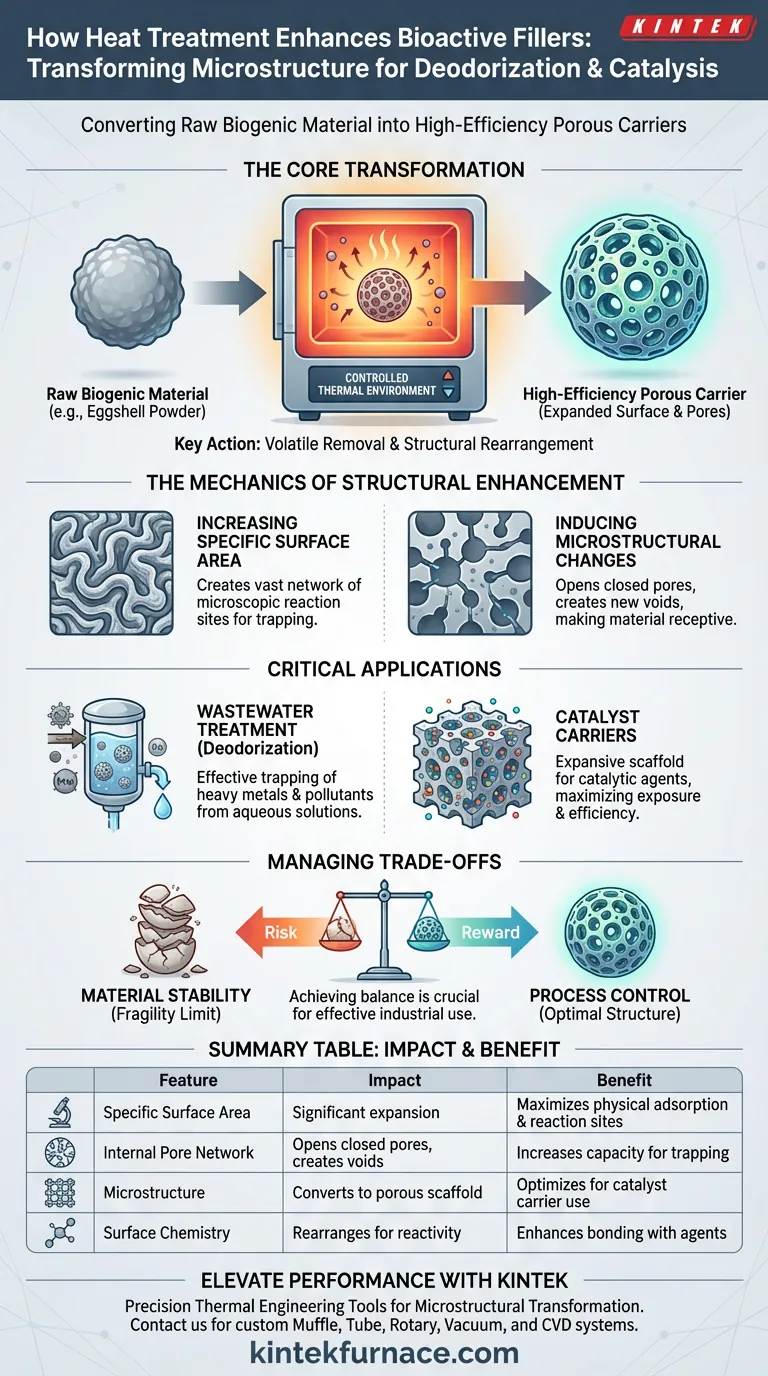

L'équipement de traitement thermique transforme fondamentalement la microstructure des charges bioactives en les soumettant à des environnements thermiques strictement contrôlés. Ce processus entraîne des changements physiques qui augmentent considérablement la surface spécifique et la porosité totale des particules biogènes, telles que la poudre de coquille d'œuf. En élargissant le réseau de pores interne, l'équipement améliore directement la capacité d'adsorption physique du matériau, le rendant viable pour la filtration industrielle et la catalyse.

Le traitement thermique ne consiste pas simplement à sécher ; c'est un outil d'ingénierie microstructurale qui convertit la matière biogène brute en supports poreux à haute efficacité adaptés aux tâches complexes de filtration et de catalyse.

La mécanique de l'amélioration structurelle

Pour comprendre comment les charges bioactives deviennent des désodorisants efficaces ou des supports de catalyseurs, il faut examiner comment la chaleur modifie l'architecture physique de la particule.

Augmentation de la surface spécifique

La principale mesure de l'efficacité de tout matériau absorbant est sa surface spécifique.

L'équipement de traitement thermique fonctionne pour maximiser cette surface en éliminant les composants volatils et en réorganisant la structure interne du matériau.

Cela crée un vaste réseau de surfaces microscopiques où des réactions chimiques ou un piégeage physique peuvent se produire.

Induction de changements microstructuraux

L'équipement utilise des atmosphères contrôlées pour induire des contraintes et des changements structurels au sein des particules biogènes.

Ces changements ouvrent les pores fermés et créent de nouveaux vides dans la matrice du matériau.

Le résultat est un matériau qui n'est plus dense et imperméable, mais plutôt très poreux et réceptif aux fluides et gaz externes.

Applications critiques pour les charges poreuses

Une fois la porosité améliorée, le matériau passe de simple déchet (comme la poudre de coquille d'œuf) à un outil industriel fonctionnel.

Traitement des eaux usées et des métaux lourds

La porosité améliorée est le moteur clé d'une remédiation efficace des eaux usées.

La structure poreuse élargie permet à la charge d'adsorber physiquement les métaux lourds et autres contaminants des solutions aqueuses.

Sans les changements microstructuraux induits par le traitement thermique, le matériau n'aurait pas la capacité de piéger efficacement ces polluants.

Servir de supports de catalyseurs

Dans les applications catalytiques, la charge bioactive agit comme une structure de support plutôt que comme l'agent actif.

La surface spécifique accrue fournit un échafaudage expansif où les agents catalytiques peuvent être déposés.

Cela maximise l'exposition du catalyseur au milieu réactionnel, améliorant considérablement l'efficacité globale du processus.

Comprendre les compromis

Bien que le traitement thermique soit essentiel pour activer ces matériaux, il introduit des contraintes spécifiques qui doivent être gérées.

Sensibilité du contrôle du processus

Obtenir la structure poreuse optimale nécessite un contrôle précis de l'atmosphère thermique.

Des conditions de température ou d'atmosphère incohérentes peuvent entraîner une porosité inégale, rendant inefficaces certaines parties du lot.

Stabilité du matériau

Il existe une limite physique à la quantité de porosité qui peut être induite avant que le matériau ne compromette son intégrité structurelle.

Pousser la surface spécifique trop haut par un chauffage agressif peut entraîner des particules trop fragiles pour des flux industriels rigoureux.

Faire le bon choix pour votre objectif

Le niveau de traitement thermique requis dépend fortement de votre application finale spécifique.

- Si votre objectif principal est le traitement des eaux usées : Privilégiez les protocoles de traitement qui maximisent le volume total des pores pour garantir la capacité la plus élevée possible de piégeage des métaux lourds.

- Si votre objectif principal est le support catalytique : Concentrez-vous sur l'obtention d'un équilibre entre une surface élevée et une stabilité mécanique pour garantir que le support reste intact pendant les réactions chimiques.

En contrôlant précisément le traitement thermique, vous transformez les limitations biogènes en avantages poreux haute performance.

Tableau récapitulatif :

| Caractéristique | Impact du traitement thermique | Bénéfice pour l'application |

|---|---|---|

| Surface spécifique | Expansion significative par élimination des volatils | Maximise l'adsorption physique et les sites de réaction |

| Réseau de pores interne | Ouvre les pores fermés et crée de nouveaux vides | Augmente la capacité de piégeage des métaux lourds et des polluants |

| Microstructure | Convertit les particules denses en échafaudages poreux | Optimise le matériau pour une utilisation comme supports de catalyseurs à haute efficacité |

| Chimie de surface | Réorganise la matrice biogène pour une meilleure réactivité | Améliore la liaison avec les agents catalytiques actifs |

Élevez les performances de vos matériaux avec KINTEK

Vous cherchez à transformer des matériaux biogènes en charges industrielles à haute efficacité ? KINTEK fournit les outils de génie thermique de précision nécessaires pour maîtriser la transformation microstructurale. Soutenus par une R&D et une fabrication expertes, nous offrons une gamme complète de systèmes de muffles, de tubes, rotatifs, sous vide et CVD, tous entièrement personnalisables pour répondre à vos exigences spécifiques en matière de porosité et de surface.

Que vous développiez des milieux de filtration avancés pour les eaux usées ou des supports catalytiques stables, nos fours de laboratoire à haute température garantissent le contrôle atmosphérique constant dont votre recherche a besoin. Contactez KINTEK dès aujourd'hui pour discuter de vos besoins uniques et découvrir comment notre équipement peut stimuler votre prochaine percée en science des matériaux.

Guide Visuel

Références

- Sara Piras, Carlo Santulli. Biomimetic Use of Food-Waste Sources of Calcium Carbonate and Phosphate for Sustainable Materials—A Review. DOI: 10.3390/ma17040843

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four à moufle de laboratoire avec levage par le bas

- Four de frittage et de brasage pour traitement thermique sous vide

Les gens demandent aussi

- Quels sont les principaux traitements thermiques effectués dans un four à sole mobile (box furnace) ? Transformer les matériaux avec précision

- Quel rôle joue un four à moufle dans l'activation des catalyseurs Fe-TiO2 ? Réaliser une transformation de phase précise

- Pourquoi un four à moufle haute température est-il requis pour les précurseurs de ferrite de nickel ? Maîtriser le contrôle de la phase cristalline

- Pourquoi les fours expérimentaux de précision sont-ils nécessaires pour la recherche sur les revêtements FeCrAl ? Maîtriser la précision du vieillissement thermique

- Quelle est la fonction des fours à moufle dans l'analyse des matières premières ? Optimiser les systèmes énergétiques grâce à une qualification précise

- Quelle est la fonction du matériau isolant dans un four à moufle ? Optimisez l'efficacité et la sécurité de votre laboratoire

- Quelles sont les applications des fours à moufle ? Essentiel pour le traitement des matériaux à haute température

- Comment un four de chauffage à haute température facilite-t-il l'homogénéisation de l'acier de construction navale ? Atteindre une uniformité maximale