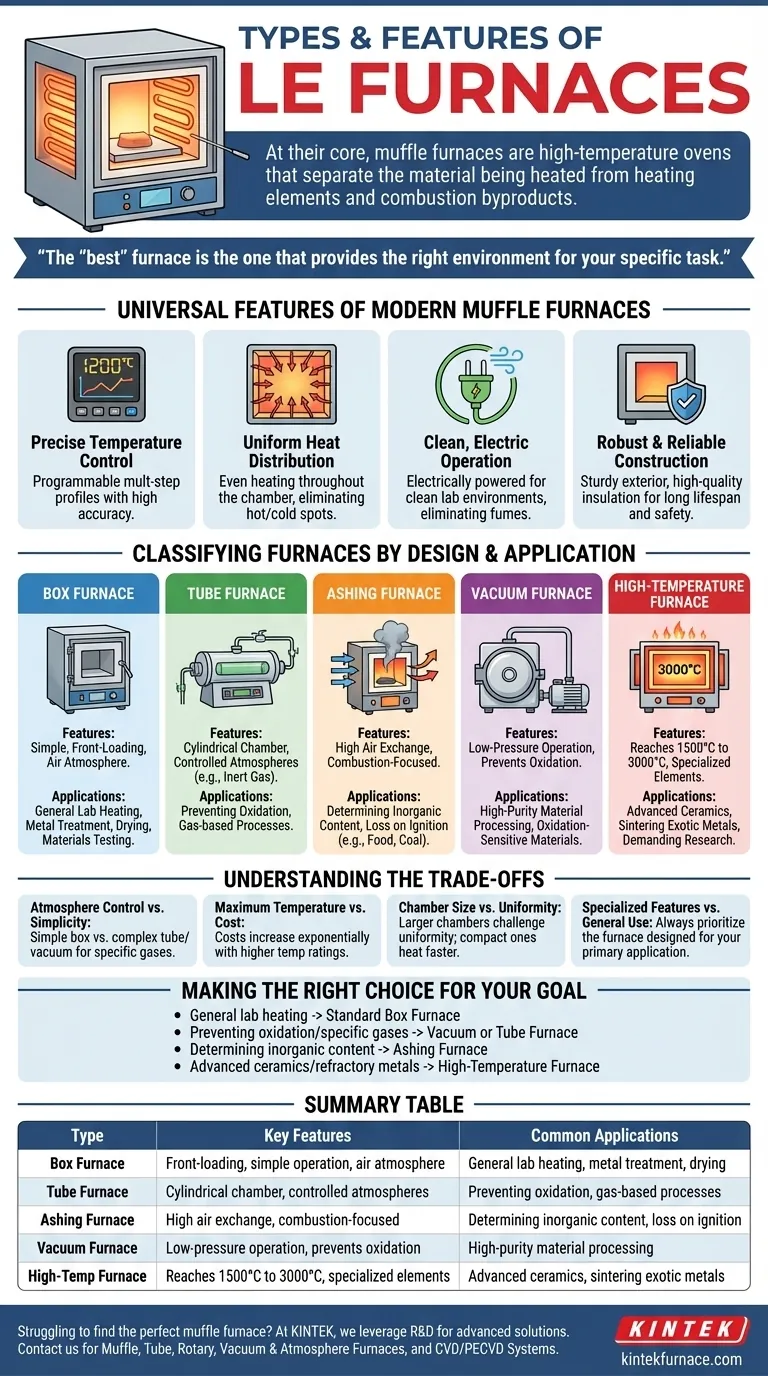

À la base, les fours à moufle sont des fours à haute température qui séparent le matériau chauffé des éléments chauffants et de tout sous-produit de combustion. Ils sont principalement classés en fonction de leur construction physique (telle que boîte ou tube) et de leur application spécialisée (telle que la calcination ou le fonctionnement sous vide), avec des caractéristiques adaptées à des processus scientifiques et industriels spécifiques.

Le facteur le plus critique dans le choix d'un four à moufle n'est pas sa température maximale, mais la façon dont sa conception — spécifiquement la forme de sa chambre et le contrôle de l'atmosphère — s'aligne sur votre objectif de traitement des matériaux. Le « meilleur » four est celui qui fournit l'environnement adéquat pour votre tâche spécifique.

Les caractéristiques universelles des fours à moufle

Avant d'examiner les différents types, il est important de comprendre les caractéristiques communes à presque tous les fours à moufle modernes. Celles-ci constituent la base des performances attendues.

Contrôle précis de la température

Une fonction clé est la capacité de programmer et de maintenir des températures spécifiques avec une grande précision. Les contrôleurs numériques avancés permettent des programmes multi-étapes, offrant un contrôle précis des vitesses de chauffage, des temps de maintien et des vitesses de refroidissement.

Distribution uniforme de la chaleur

Les fours de qualité sont conçus pour fournir un chauffage uniforme dans toute la chambre. Ceci est souvent réalisé en intégrant les éléments chauffants dans la « moufle » en céramique ou en les plaçant stratégiquement pour éliminer les points chauds et froids, garantissant ainsi des résultats constants.

Fonctionnement propre et électrique

La plupart des fours à moufle de laboratoire sont alimentés électriquement. Cette conception élimine les fumées, le bruit et la contamination potentielle associés aux fours à combustible, ce qui les rend idéaux pour les environnements de laboratoire propres.

Construction robuste et fiable

Ces appareils sont construits pour une utilisation à long terme à des températures extrêmes. Ils présentent généralement des extérieurs en acier robustes et des matériaux isolants de haute qualité pour assurer la sécurité de l'opérateur, l'efficacité énergétique et une longue durée de vie opérationnelle.

Classification des fours par conception et application

Les principales différences entre les types de fours proviennent de leur usage prévu. Chaque conception est optimisée pour un ensemble spécifique de tâches.

Le four « boîte » à usage général

C'est le type le plus courant dans les laboratoires généraux. Il comporte une chambre simple en forme de boîte à chargement frontal, adaptée à un large éventail d'applications telles que le traitement thermique des métaux, le séchage et les essais de matériaux où une atmosphère d'air normale est acceptable.

Le four « tube » pour atmosphères contrôlées

Un four tube utilise une chambre cylindrique, généralement en céramique ou en quartz. Sa conception facilite le scellement des extrémités, permettant aux utilisateurs de purger l'air et d'introduire des gaz spécifiques (comme l'azote ou l'argon) pour créer une atmosphère contrôlée, inerte ou réactive.

Le four de « calcination » pour la combustion

Spécialement conçu pour déterminer la teneur inorganique d'un échantillon, ou la « perte à la calcination ». Ces fours présentent un taux d'échange d'air très élevé, introduisant continuellement de l'air frais pour accélérer la combustion des matériaux organiques tels que les aliments, les plastiques ou le charbon.

Le four « sous vide » pour prévenir l'oxydation

Pour les matériaux très sensibles à l'oxygène à haute température, un four sous vide est essentiel. Ces unités peuvent être mises sous basse pression, éliminant presque tout l'air pour prévenir l'oxydation et assurer la pureté du matériau.

Fours à haute température pour matériaux avancés

Alors que les fours standard fonctionnent jusqu'à 1200°C, les modèles à haute température peuvent atteindre 1500°C, 1800°C, voire 3000°C. Ils sont nécessaires pour le traitement des céramiques avancées, le frittage des métaux exotiques et d'autres applications industrielles ou de recherche exigeantes.

Comprendre les compromis

Choisir un four implique de trouver un équilibre entre capacité, complexité et coût. Il n'existe pas de solution unique idéale pour chaque tâche.

Contrôle de l'atmosphère contre simplicité

Un four boîte simple est facile à utiliser et moins cher. Cependant, si votre processus nécessite un gaz inerte ou un vide, la complexité et le coût supplémentaires d'un four tube ou sous vide sont inévitables.

Température maximale contre coût

Le coût d'un four augmente de façon exponentielle avec sa température maximale nominale. Les fours capables de fonctionner au-dessus de 1500°C nécessitent des éléments chauffants spécialisés (comme le disiliciure de molybdène ou le tungstène) et une isolation avancée, ce qui les rend beaucoup plus chers.

Taille de la chambre contre uniformité

Les chambres de fours plus grandes offrent plus de capacité mais peuvent présenter des défis pour maintenir une uniformité de température parfaite. Les fours plus petits et compacts chauffent souvent plus rapidement et offrent une excellente uniformité pour les petits échantillons.

Caractéristiques spécialisées contre utilisation générale

Un four de calcination est exceptionnel pour la combustion mais n'est pas idéal pour le traitement thermique à usage général. Priorisez toujours le four conçu pour votre application principale plutôt qu'un modèle général qui pourrait mal l'exécuter.

Faire le bon choix pour votre objectif

Sélectionnez votre four en alignant sa conception principale sur votre objectif principal.

- Si votre objectif principal est le chauffage de laboratoire général ou le traitement de base des métaux : Un four à moufle boîte standard offre le meilleur équilibre entre performance et coût.

- Si votre objectif principal est de prévenir l'oxydation ou d'utiliser des gaz de procédé spécifiques : Vous devez utiliser un four sous vide ou un four tube conçu pour le contrôle de l'atmosphère.

- Si votre objectif principal est de déterminer la teneur inorganique des échantillons : Un four de calcination avec un flux d'air élevé est le seul outil approprié.

- Si votre objectif principal est de travailler avec des céramiques avancées ou des métaux réfractaires : Un four à haute température avec la plage de température requise est non négociable.

En fin de compte, comprendre les exigences de votre processus est la clé pour choisir le bon outil pour le travail.

Tableau récapitulatif :

| Type | Caractéristiques clés | Applications courantes |

|---|---|---|

| Four boîte | Chargement frontal, fonctionnement simple, atmosphère d'air | Chauffage de laboratoire général, traitement des métaux, séchage |

| Four tube | Chambre cylindrique, atmosphères contrôlées (ex : gaz inertes) | Prévention de l'oxydation, procédés basés sur des gaz |

| Four de calcination | Échange d'air élevé, axé sur la combustion | Détermination de la teneur inorganique, perte à la calcination |

| Four sous vide | Fonctionnement sous basse pression, empêche l'oxydation | Traitement de matériaux de haute pureté |

| Four à haute température | Atteint 1500°C à 3000°C, éléments spécialisés | Céramiques avancées, frittage de métaux exotiques |

Vous avez du mal à trouver le four à moufle parfait pour votre laboratoire ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours à haute température avancées adaptées à vos exigences expérimentales uniques. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie. Que vous ayez besoin d'un contrôle précis de la température, d'un chauffage uniforme ou d'atmosphères spécialisées, nous pouvons vous aider à obtenir d'excellents résultats. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos fours peuvent améliorer l'efficacité et les performances de votre laboratoire !

Guide Visuel

Produits associés

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quelle est l'utilisation principale d'un four à moufle dans l'assemblage des capteurs de gaz résistifs chauffés latéralement ? Guide expert du recuit

- Quel est le rôle principal d'un four à moufle dans le processus de recuit des alliages AlCrTiVNbx ? Renforcer la résistance de l'alliage

- Comment un four à moufle contribue-t-il au biochar modifié par la kaolinite ? Optimisation de la pyrolyse et de l'intégration minérale

- Pourquoi les équipements de mélange et de séchage de précision sont-ils nécessaires pour les matériaux photocatalytiques ? Maîtriser le contrôle de la microstructure

- Comment un réacteur en acier inoxydable fonctionne-t-il dans un four à moufle pour transformer le PET en graphène ? Synthèse Maîtrisée du Carbone