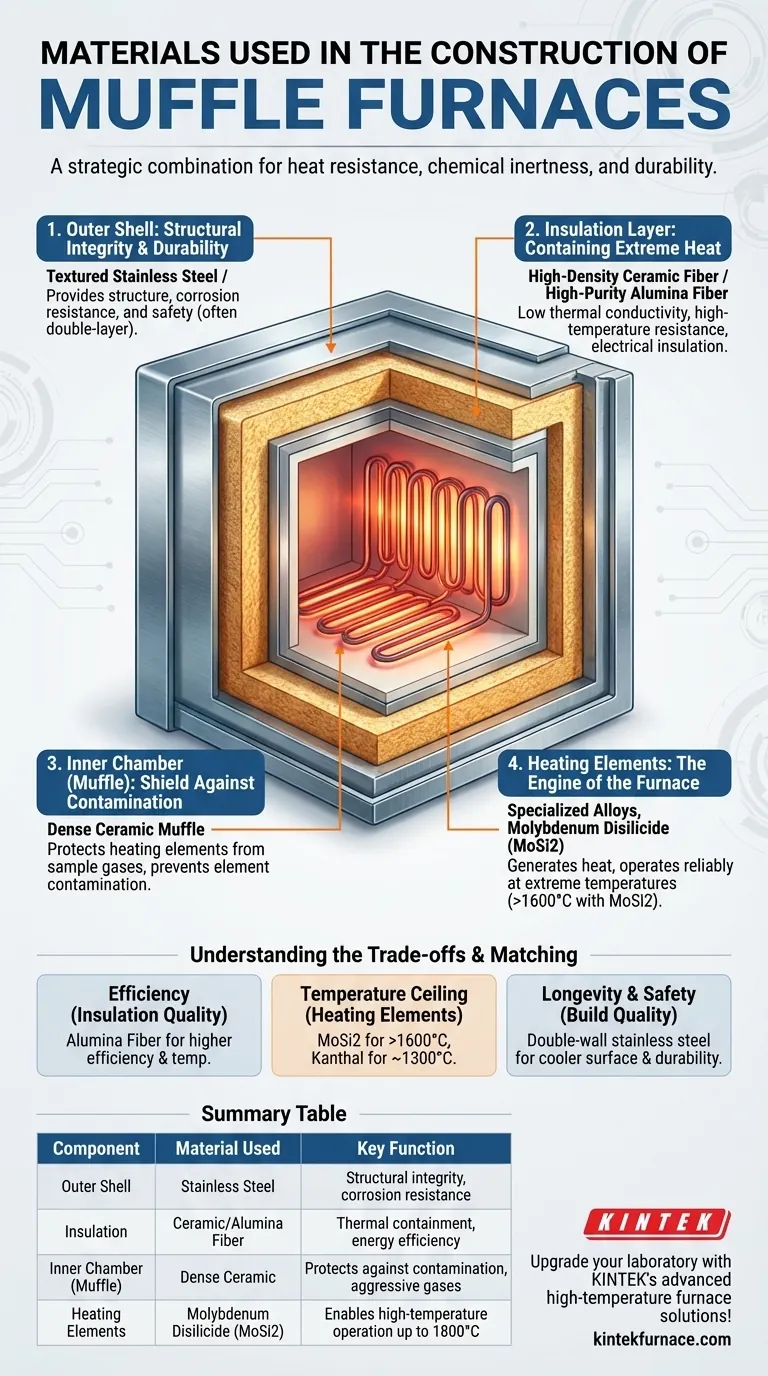

À la base, les fours à moufle sont construits à partir d'une combinaison stratégique de matériaux choisis pour leur résistance extrême à la chaleur et leur inertie chimique. Les principaux composants sont une coque extérieure en acier durable, une isolation en fibre de céramique ou d'alumine haute performance, une chambre intérieure en céramique protectrice (le moufle) et des éléments chauffants spécialisés à haute température. Chaque matériau est sélectionné pour remplir une fonction critique dans un environnement à forte contrainte.

La sélection des matériaux dans un four à moufle ne concerne pas une seule substance "optimale", mais un système ingénieux. L'objectif est d'équilibrer la durabilité structurelle à l'extérieur, le confinement thermique maximal au milieu et la stabilité chimique à l'intérieur, tout en fournissant une chaleur précise.

L'anatomie d'un four à moufle : une analyse matériau par matériau

Pour comprendre les performances d'un four, il faut d'abord comprendre le rôle de ses composants. Chaque matériau est choisi pour résoudre un défi d'ingénierie spécifique posé par un fonctionnement soutenu à haute température.

La coque extérieure : intégrité structurelle et durabilité

Le boîtier externe fournit la structure du four et la première ligne de défense. Il est généralement construit à partir d'acier inoxydable texturé ou d'une coque en acier robuste similaire.

Ce choix privilégie la durabilité et la résistance à la corrosion, garantissant que le four peut résister aux rigueurs d'un laboratoire ou d'un environnement industriel. Certaines conceptions comportent une coque à double paroi, ce qui aide à réduire la température de surface externe et améliore l'efficacité énergétique globale.

La couche d'isolation : confinement de la chaleur extrême

Le matériau le plus critique pour les performances et l'efficacité est l'isolation placée entre la coque extérieure et la chambre intérieure. Il ne s'agit pas d'une simple fibre de verre ; c'est une barrière thermique haute performance.

Les matériaux les plus courants sont la fibre céramique haute densité et la fibre d'alumine de haute pureté. La fibre d'alumine est particulièrement appréciée pour ses propriétés exceptionnelles :

- Faible conductivité thermique, ce qui signifie qu'elle est extrêmement efficace pour empêcher la chaleur de s'échapper.

- Haute résistance à la température, certaines qualités pouvant être utilisées jusqu'à 1700°C (3092°F).

- Bonne isolation électrique, essentielle pour la sécurité lorsqu'elle entoure des éléments chauffants électriques.

Les fours avancés utilisent un ensemble d'isolation gradué, superposant différents matériaux pour optimiser le confinement thermique sur une gamme de températures.

La chambre intérieure (moufle) : un bouclier contre la contamination

Le "moufle" lui-même est la chambre intérieure scellée qui contient l'échantillon. Il est presque toujours fabriqué dans un matériau céramique dense.

Le but du moufle en céramique est double. Premièrement, il protège les éléments chauffants électriques de tout gaz ou vapeur agressif libéré par l'échantillon pendant le chauffage. Deuxièmement, il empêche les contaminants des éléments chauffants (comme la poussière ou les particules oxydées) de tomber sur l'échantillon, assurant un environnement de traitement propre.

Les éléments chauffants : le moteur du four

Les éléments qui génèrent la chaleur sont fabriqués à partir d'alliages spécialisés conçus pour fonctionner de manière fiable à des températures extrêmes.

Bien que l'alliage spécifique varie selon la plage de température du four, les modèles haute performance capables d'atteindre plus de 1600°C utilisent souvent des éléments en disiliciure de molybdène (MoSi2). Ceux-ci sont supérieurs aux éléments métalliques plus courants par leur capacité à résister à des cycles de chauffage répétés à de très hautes températures sans se dégrader rapidement.

Comprendre les compromis

La qualité et le type de matériaux utilisés se traduisent directement par les performances, la durée de vie et le coût du four. Comprendre ces différences est essentiel pour évaluer les véritables capacités d'une unité.

La qualité de l'isolation dicte l'efficacité

Un four isolé avec de la fibre céramique standard est efficace pour de nombreuses applications, mais un four utilisant de la fibre d'alumine de haute pureté sera généralement plus économe en énergie et capable d'atteindre des températures plus élevées et plus stables. Cette performance supérieure, cependant, entraîne un coût initial plus élevé.

Les éléments chauffants définissent le plafond de température

La température maximale que le four peut atteindre est entièrement dictée par ses éléments chauffants. Un four avec des éléments Kanthal (FeCrAl) standard peut être limité à 1200-1300°C, tandis qu'un four avec des éléments en disiliciure de molybdène (MoSi2) peut fonctionner de manière fiable à 1700-1800°C. Choisir un four avec des éléments sous-dimensionnés par rapport à vos besoins entraînera une défaillance prématurée.

La qualité de construction influe sur la longévité et la sécurité

Une simple coque en acier à paroi unique est fonctionnelle, mais une construction en acier inoxydable à double paroi offre une meilleure résistance à la corrosion et une surface externe plus froide, ce qui est une caractéristique de sécurité critique pour les opérateurs. La qualité de la construction influe directement sur la longévité du four.

Faire correspondre les matériaux à votre application

Choisir le bon four signifie aligner sa composition matérielle avec vos exigences spécifiques en matière de température, d'atmosphère et de longévité.

- Si votre objectif principal est d'atteindre des températures ultra-élevées (supérieures à 1600°C) : Vous devez sélectionner un four avec des éléments chauffants en disiliciure de molybdène (MoSi2) et une isolation en fibre d'alumine de haute pureté.

- Si votre objectif principal est l'incinération ou le traitement thermique à usage général : Un modèle avec un corps en acier inoxydable, une isolation en fibre céramique de qualité et un moufle en céramique durable est le cheval de bataille fiable pour la plupart des laboratoires.

- Si votre objectif principal est la pureté du processus et la prévention de la contamination : Assurez-vous que le four possède un moufle en céramique haute densité entièrement scellé pour isoler vos échantillons des éléments chauffants.

Comprendre ces matériaux de base vous permet de sélectionner un four qui n'est pas seulement un outil, mais un instrument fiable et précis pour votre travail.

Tableau récapitulatif :

| Composant | Matériau utilisé | Fonction clé |

|---|---|---|

| Coque extérieure | Acier inoxydable | Assure l'intégrité structurelle et la résistance à la corrosion |

| Isolation | Fibre de céramique/alumine | Assure le confinement thermique et l'efficacité énergétique |

| Chambre intérieure (Moufle) | Céramique dense | Protège contre la contamination et les gaz agressifs |

| Éléments chauffants | Disiliciure de molybdène (MoSi2) | Permet un fonctionnement à haute température jusqu'à 1800°C |

Améliorez votre laboratoire avec les solutions de fours haute température avancés de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des équipements fiables tels que des fours à moufle, tubulaires, rotatifs, à vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques pour une efficacité et des performances accrues. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos applications à haute température !

Guide Visuel

Produits associés

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Pourquoi utilise-t-on un four à moufle pour déterminer la teneur en cendres du biochar ? Maîtrisez l'analyse de la pureté de vos matériaux

- Quel rôle joue un four à moufle dans la synthèse de g-C3N4 ? Maîtriser la polycondensation thermique pour les semi-conducteurs

- Comment un four à moufle contribue-t-il au biochar modifié par la kaolinite ? Optimisation de la pyrolyse et de l'intégration minérale

- Comment les processus de frittage répété et les moules de frittage spécialisés abordent-ils les défis techniques de la fabrication de composants de rotors de volant d'inertie surdimensionnés ? Développer l'échelle et l'intégrité

- Pourquoi les équipements de mélange et de séchage de précision sont-ils nécessaires pour les matériaux photocatalytiques ? Maîtriser le contrôle de la microstructure