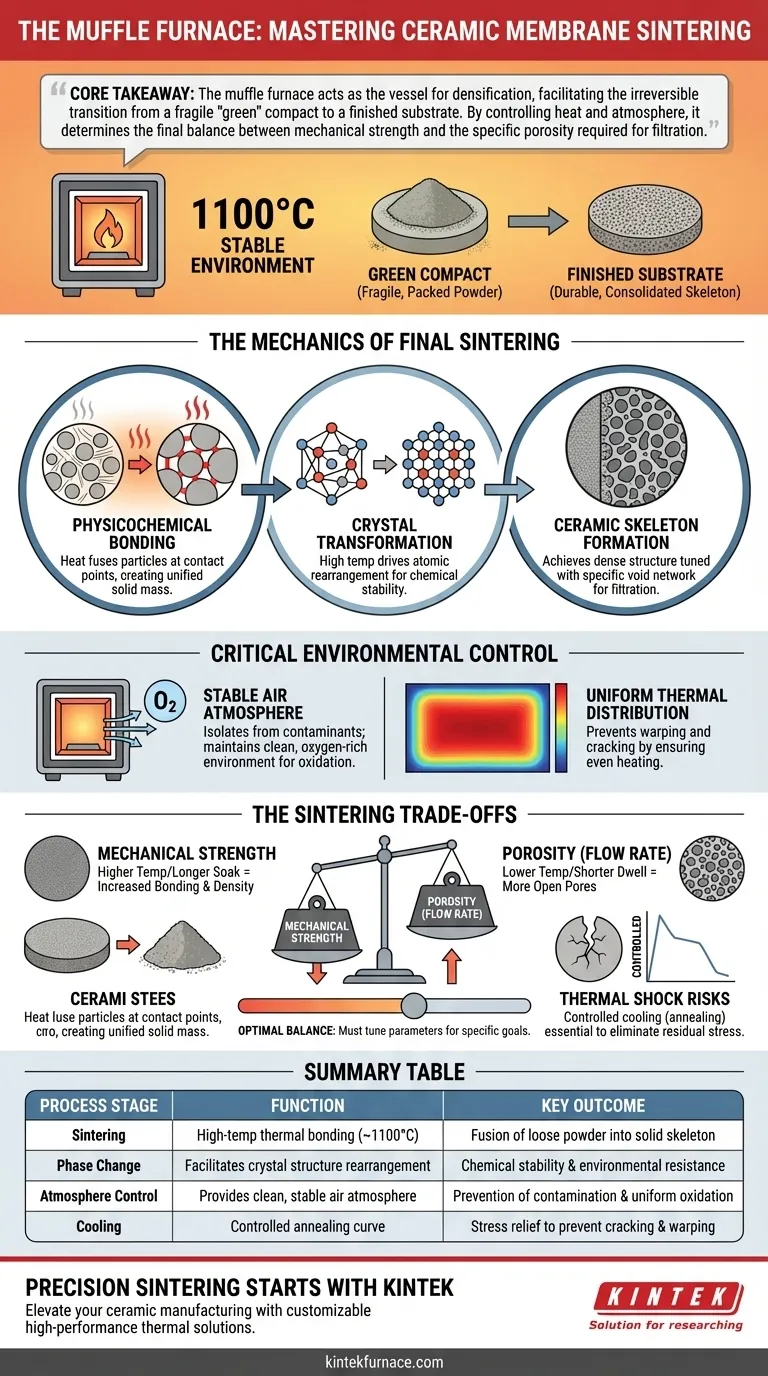

La fonction principale d'un four à moufle haute température à ce stade est d'exécuter le processus critique de frittage. Plus précisément, il expose le matériau céramique à un environnement stable à haute température (typiquement autour de 1100°C) dans une atmosphère d'air. Ce traitement thermique déclenche la liaison physico-chimique et la transformation cristalline nécessaires pour convertir les particules de poudre libre en un squelette céramique consolidé et durable.

Point essentiel à retenir Le four à moufle sert de récipient pour la densification, facilitant la transition irréversible d'un compact "vert" fragile à un substrat fini. En contrôlant la chaleur et l'atmosphère, il détermine l'équilibre final entre la résistance mécanique et la porosité spécifique requise pour la filtration.

La mécanique du frittage final

La phase de préparation finale ne consiste pas seulement à sécher ou à durcir ; il s'agit de modifier fondamentalement la structure du matériau au niveau microscopique.

Liaison physico-chimique

Avant d'entrer dans le four, le substrat est essentiellement une poudre compactée maintenue ensemble par des forces faibles. Le four à moufle fournit l'énergie thermique nécessaire pour fusionner ces particules.

Cette chaleur initie une réaction où les points de contact entre les particules se lient. Cela transforme une collection de grains libres en une masse solide unifiée sans faire fondre complètement le matériau.

Transformation cristalline

Pour des matériaux comme le kaolin déshydroxylé, le four facilite un changement de phase.

La haute température entraîne le réarrangement de la structure atomique. Cette "transformation cristalline" stabilise chimiquement le matériau, garantissant qu'il peut résister aux environnements d'exploitation difficiles plus tard.

Formation du squelette céramique

L'objectif ultime de cette étape est de créer un "squelette céramique dense".

Bien que le matériau devienne plus dense et plus résistant, le processus est ajusté pour maintenir un réseau de vides spécifique. Il en résulte une structure poreuse qui permet aux fluides de passer tout en conservant une intégrité structurelle suffisante pour servir de substrat de membrane.

Le rôle du contrôle environnemental

Un four à moufle se distingue par sa capacité à isoler la charge utile et à contrôler précisément l'environnement de chauffage.

Stabilité dans une atmosphère d'air

La référence principale souligne que ce processus se déroule dans une atmosphère d'air.

La conception du moufle isole la céramique des contaminants directs de la combustion du combustible tout en maintenant un environnement propre et riche en oxygène. Ceci est essentiel pour faciliter les réactions d'oxydation nécessaires et assurer la pureté de la phase céramique finale.

Distribution thermique uniforme

Les fours à moufle haute performance sont conçus pour fournir un chauffage exceptionnellement uniforme.

L'uniformité est essentielle pendant le frittage pour éviter le gauchissement ou la fissuration. Si une partie du substrat chauffe plus rapidement qu'une autre, un retrait différentiel se produit, détruisant l'intégrité structurelle de la membrane.

Comprendre les compromis

Bien que le four à moufle soit essentiel, le processus de frittage implique un équilibre délicat de propriétés physiques concurrentes.

Porosité vs. Résistance mécanique

Le compromis le plus critique est entre la porosité de la membrane et sa résistance.

Des températures plus élevées ou des temps de maintien plus longs dans le four augmentent généralement la liaison, rendant le substrat plus résistant. Cependant, cette densification accrue réduit la porosité, limitant potentiellement le débit du filtre final. Vous ne pouvez pas maximiser les deux simultanément ; les paramètres du four doivent être ajustés pour trouver le juste milieu optimal.

Risques de choc thermique

Bien que la phase de chauffage soit critique, la phase de refroidissement (recuit) est tout aussi importante.

Si le four refroidit le substrat trop rapidement après le frittage, des contraintes internes résiduelles peuvent se former. Cela peut entraîner une fracture immédiate ou des faiblesses latentes qui provoquent une défaillance pendant le fonctionnement. Un four à moufle de haute qualité facilite une courbe de refroidissement contrôlée pour éliminer ces contraintes.

Optimisation du cycle de frittage

Pour obtenir les meilleurs résultats avec vos substrats de membranes céramiques, vous devez aligner le fonctionnement du four sur vos objectifs matériels spécifiques.

- Si votre objectif principal est la durabilité mécanique : Assurez-vous que le four atteint les limites supérieures de la plage de température de frittage (par exemple, 1100°C) pour maximiser la liaison des particules et la densité du squelette.

- Si votre objectif principal est un flux de filtration élevé (porosité) : Limitez soigneusement le temps de séjour à température maximale pour éviter une sur-densification, en veillant à ce que la structure poreuse reste ouverte.

Le four à moufle haute température est l'outil définitif qui comble le fossé entre le potentiel brut et une technologie céramique fonctionnelle et haute performance.

Tableau récapitulatif :

| Étape du processus | Fonction du four à moufle | Résultat matériel clé |

|---|---|---|

| Frittage | Liaison thermique à haute température (environ 1100°C) | Fusion de la poudre libre en un squelette solide |

| Changement de phase | Facilite le réarrangement de la structure cristalline | Stabilité chimique et résistance environnementale |

| Contrôle de l'atmosphère | Fournit une atmosphère d'air propre et stable | Prévention de la contamination et oxydation uniforme |

| Refroidissement | Courbe de recuit contrôlée | Soulagement des contraintes pour éviter les fissures et le gauchissement |

Le frittage de précision commence avec KINTEK

Élevez votre fabrication de céramiques avec les solutions thermiques leaders de l'industrie de KINTEK. Soutenus par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance, tous entièrement personnalisables pour répondre à vos exigences spécifiques de température et d'atmosphère.

Que vous ayez besoin de maximiser la porosité de filtration ou d'assurer la résistance mécanique structurelle, nos fours fournissent la distribution thermique uniforme essentielle à une densification parfaite du substrat.

Prêt à optimiser votre production ? Contactez notre équipe technique dès aujourd'hui pour trouver le four haute température idéal pour vos besoins de laboratoire ou industriels.

Guide Visuel

Références

- Viktor Kurylenko, Tetiana Dontsova. ПЕРСПЕКТИВИ ВИКОРИСТАННЯ ТЕХНОЛОГІЇ 3D ДРУКУ DLP ДЛЯ ВИРОБНИЦТВА МЕМБРАННИХ КЕРАМІЧНИХ МОДУЛІВ. DOI: 10.15421/jchemtech.v33i2.317663

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quelles sont les options disponibles pour la personnalisation d'un four à moufle ? Adaptez votre traitement thermique pour une efficacité optimale

- Quelle est la fonction d'un four à moufle de type boîte dans le recuit à l'air ? Synthèse de catalyseurs à base d'oxyde d'étain

- Les fours à résistance haute température de type boîte peuvent-ils contrôler l'atmosphère ? Débloquez la précision dans le traitement des matériaux

- Quel est le rôle d'un four de laboratoire à haute température dans la régulation de la phase cristalline du LLZO ? Optimiser les électrolytes Li-Ion

- Quels types de fours à boîte sont disponibles en fonction de la source d'énergie ? Choisissez Électrique ou Gaz pour vos besoins

- Quelle est la fonction d'un four à moufle haute température pour améliorer la résistance mécanique des revêtements ?

- Quel est un inconvénient des fours à moufle lié au remplacement des éléments ? Coûts élevés et temps d'arrêt expliqués

- Quel est le rôle d'une étuve à moufle de laboratoire dans l'analyse compositionnelle du pop-corn de millet des oiseaux ?