La fonction principale d'un four à moufle de type boîte dans ce processus est de fournir un environnement thermique stable et oxydant qui convertit les précurseurs d'oxyde d'étain en cristaux catalytiques actifs. En soumettant la poudre à des températures précises, généralement comprises entre 370 °C et 525 °C, dans une atmosphère d'air, le four pilote le processus de calcination nécessaire pour stabiliser le matériau pour des applications électrochimiques.

Le four ne se contente pas de sécher le matériau ; il conçoit la structure atomique du catalyseur. En contrôlant la chaleur dans un environnement riche en oxygène, le four à moufle de type boîte dicte la pureté de phase, la taille des grains et la densité des lacunes d'oxygène requises pour une électroréduction efficace du dioxyde de carbone.

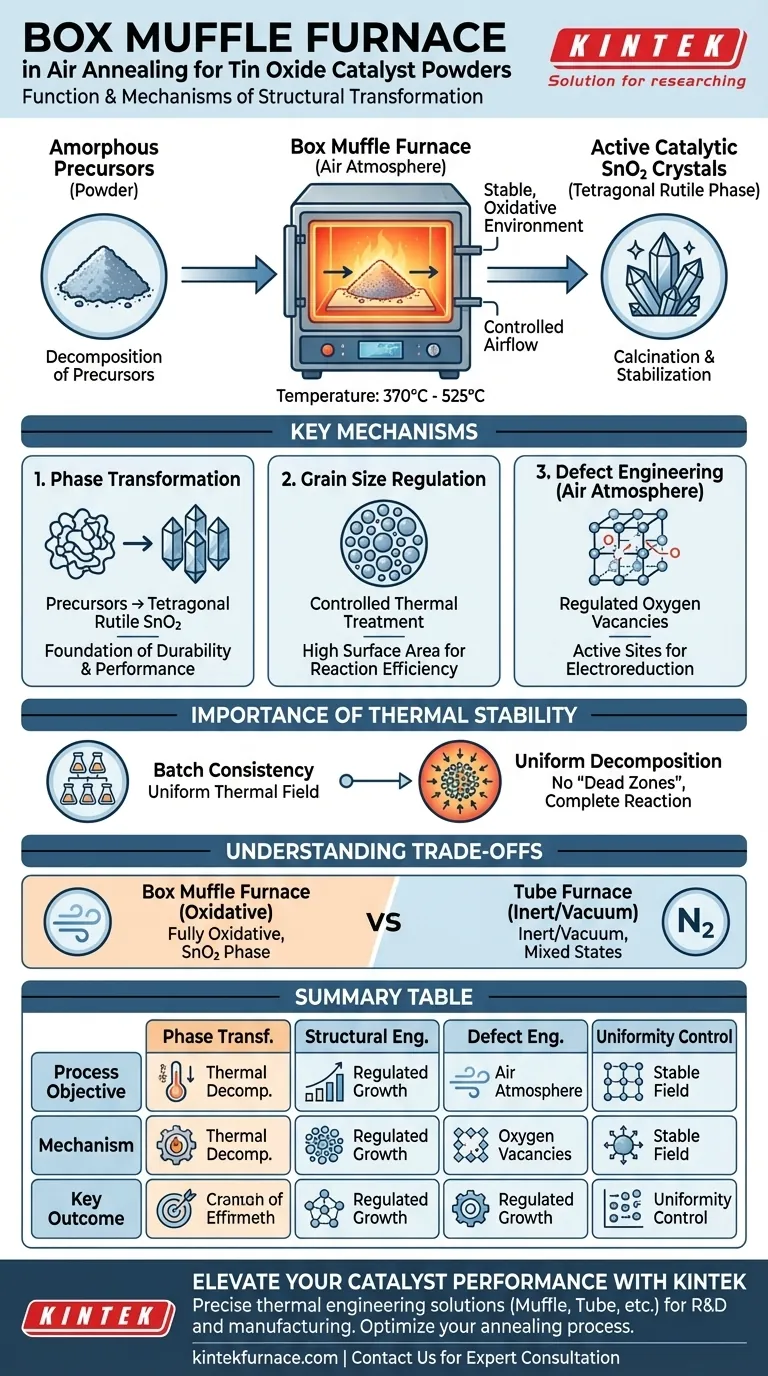

Mécanismes de Transformation Structurelle

Conversion des précurseurs en cristaux actifs

Le rôle initial du four est de faciliter la décomposition des précurseurs amorphes. Par un chauffage contrôlé, ces précurseurs subissent une transformation de phase, se convertissant en une structure cristalline connue sous le nom de phase rutile tétragonal SnO2. Cette stabilité cristalline est le fondement de la durabilité et des performances du catalyseur.

Régulation de la taille des grains

Le traitement thermique est le principal levier pour contrôler la taille physique des particules du catalyseur. Le four à moufle de type boîte permet une régulation précise de la taille des grains, qui est directement corrélée à la surface disponible pour les réactions chimiques. Un chauffage constant garantit que ces grains se développent uniformément, évitant les disparités qui pourraient entraver l'activité catalytique.

Ingénierie des défauts via l'atmosphère

Contrairement aux traitements sous vide ou sous gaz inerte, le four à moufle de type boîte fonctionne dans une atmosphère d'air. Cet environnement est essentiel pour réguler la teneur en lacunes d'oxygène dans le réseau cristallin. Ces lacunes agissent comme des sites actifs pendant l'électroréduction ; par conséquent, la capacité du four à maintenir une atmosphère oxydante constante est aussi importante que son contrôle de la température.

L'importance de la stabilité thermique

Assurer la cohérence des lots

Dans la préparation des catalyseurs, la reproductibilité est primordiale. Un four à moufle de laboratoire de haute qualité offre une excellente stabilité du champ thermique, garantissant que la température est uniforme dans toute la chambre.

Décomposition uniforme des précurseurs

Le four facilite la déshydratation et la décomposition complètes des sels métalliques. En adhérant à une courbe de température prédéfinie, il garantit que chaque particule de la poudre subit la même histoire thermique. Cette uniformité empêche la formation de "zones mortes" dans la poudre où les précurseurs pourraient rester non réagis.

Comprendre les compromis

Environnements oxydants vs inertes

Il est essentiel de distinguer le four à moufle de type boîte d'un four tubulaire à haute température. Un four à moufle de type boîte crée un environnement entièrement oxydant (air), qui pousse le matériau vers la phase stable SnO2.

Limites du contrôle de l'état d'oxydation

Si votre objectif est de créer des états d'oxydation mixtes (tels que Sn3O4 ou Sn2O3), un four à moufle de type boîte est généralement inadapté. Ces états mixtes nécessitent généralement l'environnement déficient en oxygène d'un four tubulaire utilisant de l'azote gazeux inerte. Le four à moufle de type boîte est spécifiquement conçu pour une oxydation et une stabilisation complètes.

Faire le bon choix pour votre objectif

Pour optimiser votre catalyseur à base d'oxyde d'étain, alignez votre choix d'équipement sur vos exigences structurelles spécifiques :

- Si votre objectif principal est de standardiser l'activité catalytique : Privilégiez un four à moufle de type boîte avec une stabilité de champ thermique élevée pour garantir une taille de grain uniforme et une teneur constante en lacunes d'oxygène entre les lots.

- Si votre objectif principal est d'obtenir la phase rutile tétragonal : Utilisez le four à moufle de type boîte à l'air à des températures comprises entre 370 °C et 525 °C pour convertir complètement les précurseurs amorphes en SnO2 stable.

- Si votre objectif principal est d'explorer les états d'oxydation mixtes : N'utilisez pas de four à moufle de type boîte ; optez plutôt pour un four tubulaire avec un flux de gaz inerte pour restreindre l'apport d'oxygène et stabiliser les phases intermédiaires.

Contrôlez précisément la chaleur et l'atmosphère, et vous contrôlez l'efficacité fondamentale de votre catalyseur.

Tableau récapitulatif :

| Objectif du processus | Mécanisme | Résultat clé |

|---|---|---|

| Transformation de phase | Décomposition thermique des précurseurs | Phase rutile tétragonal stable SnO2 |

| Ingénierie structurelle | Croissance régulée des grains | Surface élevée et efficacité de réaction |

| Ingénierie des défauts | Atmosphère d'air (oxydante) | Densité contrôlée des lacunes d'oxygène |

| Contrôle de l'uniformité | Champ thermique stable | Cohérence et pureté lot après lot |

Améliorez les performances de votre catalyseur avec KINTEK

L'ingénierie thermique précise fait la différence entre un matériau médiocre et un catalyseur à haute efficacité. KINTEK fournit des solutions thermiques de pointe, y compris des systèmes à moufle, tubulaires, rotatifs, sous vide et CVD, spécialement conçus pour répondre aux exigences rigoureuses de la R&D et de la fabrication en laboratoire.

Que vous stabilisiez la phase rutile tétragonal du SnO2 ou que vous ayez besoin d'un profil thermique personnalisé pour une synthèse de matériaux unique, notre équipement, soutenu par des experts, est entièrement personnalisable à vos besoins spécifiques.

Prêt à optimiser votre processus de recuit ? Contactez KINTEK dès aujourd'hui pour consulter nos experts et trouver le four idéal pour votre recherche.

Guide Visuel

Références

- Nicolò B. D. Monti, Katarzyna Bejtka. Effects of Annealing Conditions on the Catalytic Performance of Anodized Tin Oxide for Electrochemical Carbon Dioxide Reduction. DOI: 10.3390/nano15020121

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quelles caractéristiques de sécurité un four à moufle doit-il avoir ? Protections essentielles pour la sécurité de votre laboratoire

- Quel rôle joue un four de laboratoire à moufle dans l'étape de grillage par fluoration de la récupération des déchets NdFeB ?

- Quelles mesures doivent être prises après avoir terminé une expérience avec un four à moufle ? Assurez la sécurité et la longévité de l'équipement

- Quels sont les principaux avantages de l'utilisation d'un four à moufle en termes de performances ?Précision et efficacité dans le traitement des produits à haute température

- Quelles sont les caractéristiques de sécurité des fours à moufle ? Protection essentielle pour les opérations à haute température

- Pourquoi la calcination dans un four à moufle est-elle nécessaire pour les catalyseurs à base d'oxyde de cérium ? Optimisez les performances de votre catalyseur en forme de tige

- Quelle est l'application d'un four à moufle dans la caractérisation du biochar ? Analyse maîtresse des cendres et contrôle de la pyrolyse

- Pourquoi un four à moufle haute température est-il généralement sélectionné pour le recuit ? Atteindre des performances céramiques optimales