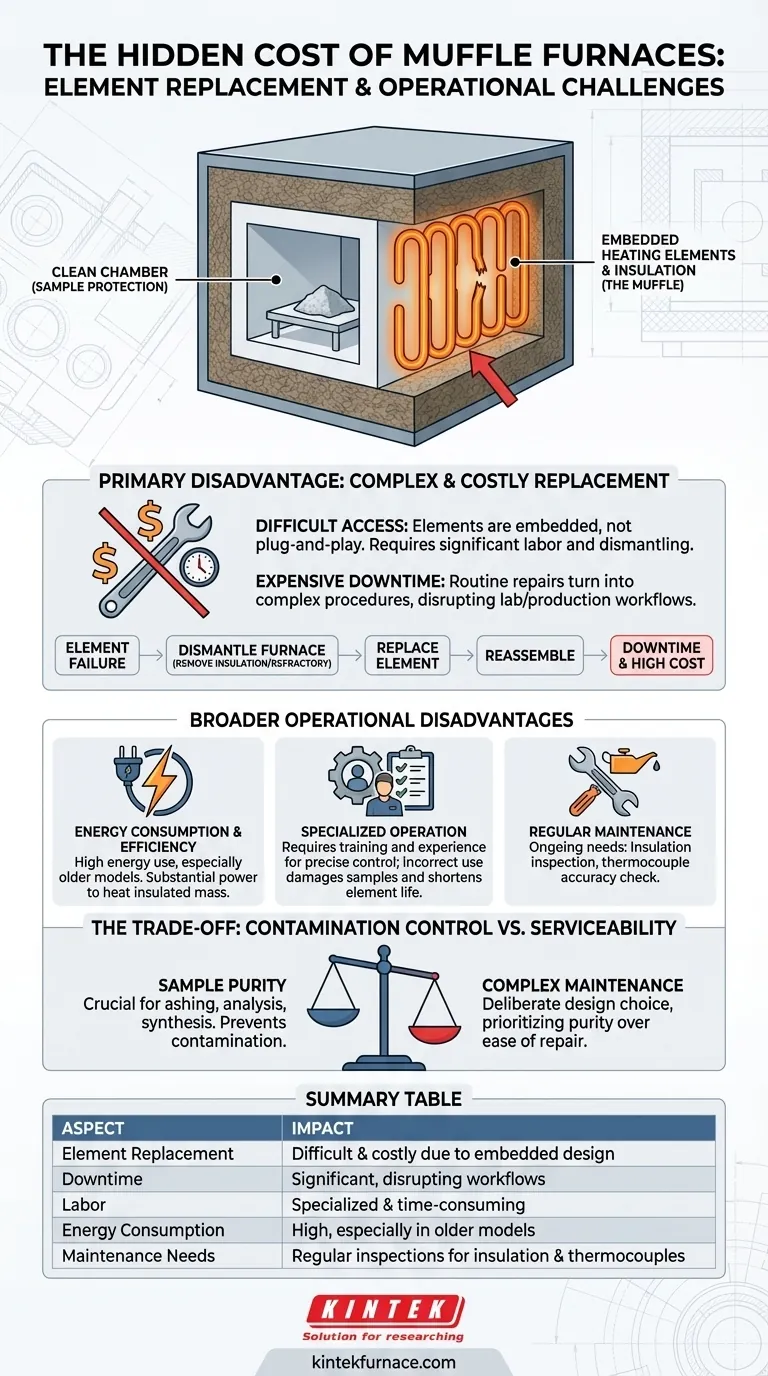

Un inconvénient majeur des fours à moufle est la difficulté et le coût associés au remplacement des éléments chauffants. Parce que les éléments sont intégrés dans les parois réfractaires isolées du four pour protéger l'échantillon, leur accès pour l'entretien nécessite un travail et des temps d'arrêt importants, transformant une réparation de routine en une procédure complexe et coûteuse.

Le défi principal d'un four à moufle réside dans sa conception : la caractéristique même qui assure un environnement de chauffage propre et exempt de contaminants – le « moufle » séparant l'échantillon des éléments chauffants – est aussi ce qui rend l'entretien de ces éléments intrinsèquement difficile et coûteux.

Le coût caché des éléments chauffants intégrés

La caractéristique principale d'un four à moufle est que les éléments chauffants ne sont pas exposés à la chambre de chauffage. Bien que cela offre une uniformité de température supérieure et prévienne la contamination des échantillons, cela crée un obstacle majeur en matière de maintenance.

Pourquoi le remplacement est difficile

Les éléments chauffants sont généralement enroulés autour ou intégrés directement dans l'isolation en céramique ou en fibre qui forme la chambre du four. Ce n'est pas un composant simple "plug-and-play".

Pour remplacer un élément défectueux, un technicien doit souvent démonter une partie substantielle de la structure centrale du four. Cela peut impliquer de retirer soigneusement des couches d'isolation et de briques réfractaires sans causer de dommages.

L'impact sur les coûts et les temps d'arrêt

Cette complexité se traduit directement par des coûts d'exploitation plus élevés. La main-d'œuvre requise pour le remplacement d'un élément est spécialisée et prend du temps, ce qui entraîne des factures de service coûteuses.

De plus, le four sera hors service pendant toute la durée de la réparation. Ce temps d'arrêt imprévu peut perturber les flux de travail critiques en laboratoire ou en production, ajoutant un coût indirect qui peut dépasser le coût de la réparation elle-même.

Inconvénients opérationnels plus larges

Le défi du remplacement des éléments fait partie d'un ensemble plus vaste de considérations opérationnelles que les utilisateurs potentiels doivent prendre en compte.

Consommation d'énergie et efficacité

Les fours à moufle, en particulier les modèles plus anciens ou moins avancés, peuvent avoir une efficacité de chauffage plus faible et consommer une quantité significative d'énergie. La masse isolée doit être portée à température, ce qui nécessite une entrée de puissance substantielle, surtout pour les applications à haute température.

La nécessité d'une exploitation spécialisée

L'utilisation correcte d'un four à moufle pour atteindre des températures précises et des vitesses de montée en température nécessite une formation et de l'expérience. Une utilisation incorrecte peut non seulement endommager les échantillons, mais aussi raccourcir la durée de vie des éléments chauffants, entraînant des remplacements plus fréquents et coûteux.

Exigences d'entretien régulier

Au-delà du remplacement des éléments, ces fours nécessitent un entretien régulier pour assurer des performances et une longévité optimales. Cela inclut l'inspection de l'isolation pour les fissures et la vérification de la précision des thermocouples.

Comprendre les compromis

Les inconvénients d'un four à moufle n'existent pas dans le vide ; ils sont la conséquence directe de son avantage principal.

Le but du moufle : le contrôle de la contamination

La raison même de cette conception est de protéger le matériau chauffé. En isolant la chambre des éléments chauffants, le four empêche les paillettes d'un élément en dégradation de tomber sur l'échantillon et de le contaminer.

Ceci est non négociable pour des applications telles que la calcination, l'analyse des matériaux ou des synthèses chimiques spécifiques où la pureté de l'échantillon est primordiale.

La maintenance comme conséquence de la conception

Par conséquent, la maintenance difficile n'est pas un défaut de conception mais un compromis délibéré. Le four privilégie un environnement de chauffage propre par rapport à la facilité d'entretien.

Comprendre cet équilibre est crucial pour évaluer si un four à moufle est le bon outil pour votre processus spécifique.

Faire le bon choix pour votre application

Le choix d'un four nécessite d'équilibrer vos exigences techniques avec les réalités opérationnelles à long terme.

- Si votre objectif principal est de minimiser l'entretien et les coûts : Renseignez-vous attentivement sur la procédure de remplacement des éléments pour tout modèle que vous envisagez, ou explorez des types de fours alternatifs où les éléments sont plus accessibles.

- Si votre objectif principal est la pureté absolue des échantillons et l'intégrité du processus : Acceptez que la maintenance complexe d'un four à moufle est le compromis nécessaire pour son contrôle supérieur de la contamination.

En fin de compte, comprendre ce compromis essentiel entre la protection de l'échantillon et la facilité d'entretien est la clé pour choisir le bon four pour vos besoins opérationnels.

Tableau récapitulatif :

| Aspect | Impact |

|---|---|

| Remplacement des éléments | Difficile et coûteux en raison de la conception intégrée |

| Temps d'arrêt | Significatifs, perturbant les flux de travail |

| Main-d'œuvre | Spécialisée et chronophage |

| Consommation d'énergie | Élevée, surtout dans les modèles plus anciens |

| Besoins de maintenance | Inspections régulières requises pour l'isolation et les thermocouples |

Aux prises avec l'entretien de votre four à moufle ? KINTEK propose des solutions avancées de fours à haute température avec une personnalisation poussée pour minimiser les temps d'arrêt et les coûts. Notre gamme de produits, qui comprend les fours à moufle, les fours tubulaires, les fours rotatifs, les fours sous vide et sous atmosphère, ainsi que les systèmes CVD/PECVD, est soutenue par une R&D exceptionnelle et une fabrication interne. Laissez-nous concevoir un four sur mesure pour vos besoins uniques – contactez-nous dès aujourd'hui pour une consultation !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quels métaux ne peuvent pas être chauffés par induction ? Comprendre l'adéquation des matériaux pour un chauffage efficace

- Comment un four à moufle de laboratoire facilite-t-il le processus de carbonisation de la biomasse ? Obtenez une production précise de biochar

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître

- Quel est le rôle clé d'un four à moufle dans le prétraitement des boues de bore et de la szaibelyite ? Augmenter l'efficacité du processus

- Pourquoi un four à moufle haute performance est-il nécessaire pour la calcination des nanopoudres ? Obtenir des nanocristaux purs