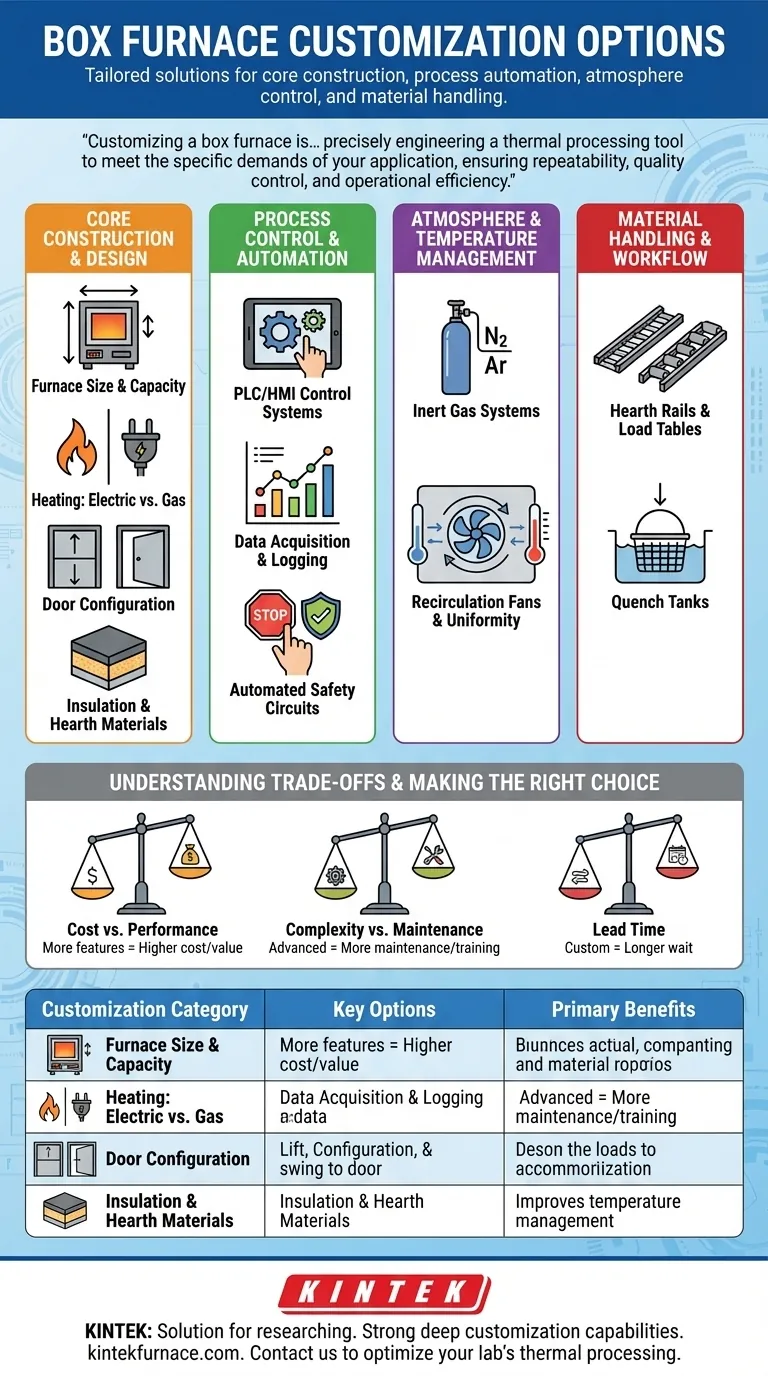

En bref, les options de personnalisation des fours à moufle s'étendent des choix de construction de base aux systèmes avancés pour l'automatisation des processus, le contrôle de l'atmosphère et la manipulation des matériaux. Les principales options comprennent les contrôleurs logiques programmables (PLC) avec interfaces homme-machine (IHM), les systèmes d'acquisition de données, les capacités de gaz inerte, les ventilateurs de recirculation pour l'uniformité de la température, et la manipulation intégrée des matériaux comme les rails de sole et les bacs de trempe.

Personnaliser un four à moufle ne consiste pas à ajouter des fonctionnalités pour le plaisir. Il s'agit d'ingénierie précise d'un outil de traitement thermique pour répondre aux exigences spécifiques de votre application, assurant la répétabilité, le contrôle qualité et l'efficacité opérationnelle.

Choix de construction et de conception de base

Avant d'envisager les ajouts, la conception fondamentale du four doit correspondre à vos besoins opérationnels. Ces décisions initiales ont l'impact le plus significatif sur le coût et la capacité.

Taille et capacité du four

Les dimensions internes de la chambre et la capacité de charge sont les spécifications les plus élémentaires. Celles-ci doivent être déterminées par la taille et le volume des pièces que vous avez l'intention de traiter dans un lot typique.

Méthode de chauffage : Électrique ou gaz

Les fours peuvent être chauffés à l'électricité ou au gaz naturel. Le chauffage électrique, contrôlé par un redresseur contrôlé au silicium (SCR), est standard et offre un contrôle précis et propre de la température. Le chauffage au gaz peut offrir des économies de coûts opérationnels dans certaines régions, mais introduit différents sous-produits de combustion.

Configuration de la porte

La conception de la porte du four a un impact sur l'accès de chargement et la rétention de chaleur. Une porte à levage vertical est idéale pour économiser de l'espace au sol, tandis qu'une porte battante traditionnelle est plus simple mécaniquement.

Isolation et matériaux du foyer

Les fours modernes utilisent une isolation haute densité et économe en énergie pour minimiser les pertes de chaleur. La sole, qui supporte la charge de travail, est généralement fabriquée à partir de matériaux moulés robustes, mais sa composition peut être personnalisée pour des poids de charge spécifiques ou une compatibilité chimique.

Contrôle de processus et automatisation

Ces systèmes définissent la manière dont vous interagissez avec le four et la précision avec laquelle il exécute un cycle thermique. Ils sont essentiels pour assurer la répétabilité et la traçabilité du processus.

Systèmes de contrôle : PLC/IHM

Alors qu'un four standard peut utiliser une simple minuterie électronique, la mise à niveau vers un PLC/IHM offre une automatisation complète des processus. Cela vous permet de programmer, stocker et exécuter des recettes complexes en plusieurs étapes pour les rampes de température, les maintiens et le refroidissement contrôlé.

Acquisition et enregistrement de données

Pour le contrôle qualité et la certification, un système d'acquisition de données est essentiel. Il enregistre automatiquement la température, le temps et d'autres variables de processus, créant un enregistrement permanent pour chaque lot qui peut être exporté pour analyse.

Circuits de sécurité et d'arrêt automatiques

Au-delà d'un arrêt d'urgence standard, vous pouvez spécifier des circuits d'arrêt automatiques. Ceux-ci peuvent être programmés pour arrêter le four en toute sécurité s'il dévie des tolérances de consigne ou si d'autres équipements auxiliaires tombent en panne, protégeant à la fois le produit et l'équipement.

Gestion de l'atmosphère et de la température

Ces options contrôlent l'environnement à l'intérieur du four, ce qui est crucial pour le traitement des matériaux sensibles.

Systèmes de gaz inerte

Pour des applications comme le recuit ou le brasage où l'oxydation doit être évitée, un système de gaz inerte est requis. Ce système purge l'oxygène de la chambre et maintient un environnement à pression positive en utilisant des gaz comme l'azote ou l'argon.

Ventilateurs de recirculation et uniformité

Les fours standard reposent sur la chaleur radiante, ce qui peut entraîner des variations de température. Un ventilateur de recirculation force la convection, améliorant considérablement l'uniformité de la température dans toute la chambre. Ceci est souvent spécifié comme une tolérance, telle que +/- 10°F, et est crucial pour des résultats cohérents sur de grandes pièces ou des charges denses.

Manipulation des matériaux et intégration du flux de travail

Ces fonctionnalités sont conçues pour rationaliser le processus de chargement et de déchargement, améliorant la sécurité et le débit.

Rails de sole, tables de chargement et bacs de trempe

Pour les charges de travail lourdes, des rails à rouleaux de sole peuvent être intégrés au plancher du four. Ceux-ci s'alignent avec les tables de chargement externes ou les chariots de chargement, simplifiant le transfert de matériel. Un bac de trempe, souvent intégré à la station de chargement/déchargement, permet un refroidissement rapide des pièces dans le cadre du processus de traitement thermique.

Comprendre les compromis

Le choix des options de personnalisation implique d'équilibrer la performance par rapport à la complexité et au coût.

Coût vs. Performance

Chaque option, d'un PLC à un système de gaz inerte, ajoute au coût initial en capital. Vous devez peser le prix de la fonctionnalité par rapport à la valeur tangible qu'elle procure, comme la réduction des taux de rebut, l'amélioration de la cohérence ou la réduction des coûts de main-d'œuvre.

Complexité vs. Maintenance

Les systèmes avancés nécessitent une maintenance et une formation des opérateurs plus sophistiquées. Un four entièrement automatisé avec un manifold de gaz inerte est une machine plus complexe qu'un four à moufle de base avec une minuterie manuelle.

Délai de livraison

Les fours standard, pré-conçus, ont les délais de livraison les plus courts. Une personnalisation étendue nécessite un temps d'ingénierie et de fabrication supplémentaire, qui doit être pris en compte dans votre calendrier de projet.

Faire le bon choix pour votre application

Pour sélectionner les bonnes options, concentrez-vous sur l'objectif principal de votre processus thermique.

- Si votre objectif principal est la production à grand volume et la répétabilité : Priorisez un PLC/IHM pour l'automatisation et les options de manipulation de matériaux comme les soles à rouleaux pour réduire le temps de cycle.

- Si votre objectif principal est le traitement de matériaux sensibles ou de grande valeur : Investissez dans un système de gaz inerte pour contrôler l'oxydation et des ventilateurs de recirculation pour assurer une uniformité de température stricte.

- Si votre objectif principal est le chauffage général avec un budget limité : Une configuration de four standard avec des commandes numériques de base est souvent suffisante et offre le meilleur rapport qualité-prix.

En fin de compte, les bonnes personnalisations transforment un four générique en une solution spécialement conçue pour votre défi de traitement thermique spécifique.

Tableau récapitulatif :

| Catégorie de personnalisation | Options clés | Principaux avantages |

|---|---|---|

| Contrôle de processus et automatisation | PLC/IHM, Acquisition de données | Répétabilité améliorée, traçabilité, automatisation |

| Atmosphère et température | Systèmes de gaz inerte, Ventilateurs de recirculation | Contrôle de l'oxydation, uniformité de température améliorée |

| Manipulation des matériaux | Rails de sole, Bacs de trempe | Flux de travail rationalisé, sécurité et débit accrus |

| Construction de base | Taille, Méthode de chauffage, Type de porte | Correspond aux besoins opérationnels, rentabilité |

Prêt à optimiser le traitement thermique de votre laboratoire ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours haute température avancées adaptées à vos besoins uniques. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère, et des systèmes CVD/PECVD, tous dotés de solides capacités de personnalisation approfondie. Que vous soyez en production à grand volume, que vous manipuliez des matériaux sensibles ou que vous ayez besoin d'un chauffage à usage général, nous concevrons un four à moufle qui garantira la répétabilité, le contrôle qualité et l'efficacité opérationnelle. Contactez-nous dès aujourd'hui pour discuter de vos exigences et découvrir comment nos solutions personnalisées peuvent élever vos expériences !

Guide Visuel

Produits associés

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Comment un four à moufle haute température contribue-t-il au processus de traitement thermique du minerai de chalcopyrite ?

- Quelle est la fonction d'un four à moufle haute température dans la préparation du HZSM-5 ? Maîtriser l'activation catalytique

- Quel est le rôle essentiel d'un four à moufle à haute température dans la conversion de la biomasse en Fe-N-BC ?

- Quelle est la fonction principale d'un four à moufle dans l'activation de la biomasse ? Optimiser la carbonisation et le développement des pores

- Pourquoi un four à moufle haute température est-il utilisé pour le préchauffage de la poudre Ni-BN ? Atteindre une densité de revêtement sans défaut.