Fondamentalement, les fours électriques sont utilisés pour les processus chimiques qui exigent un contrôle de température extrêmement précis et des conditions atmosphériques spécifiques. Les applications les plus courantes comprennent la calcination pour la purification des matériaux, la pyrolyse pour la décomposition thermique sans oxygène, et le frittage pour créer des céramiques avancées et des pièces en métal pulvérulent.

La décision d'utiliser un four électrique ne concerne pas seulement la chaleur ; elle concerne le contrôle. Ces fours sont choisis lorsque l'intégrité chimique et les propriétés finales d'un matériau sont si sensibles que les impuretés et les fluctuations de température d'un four à combustible sont inacceptables.

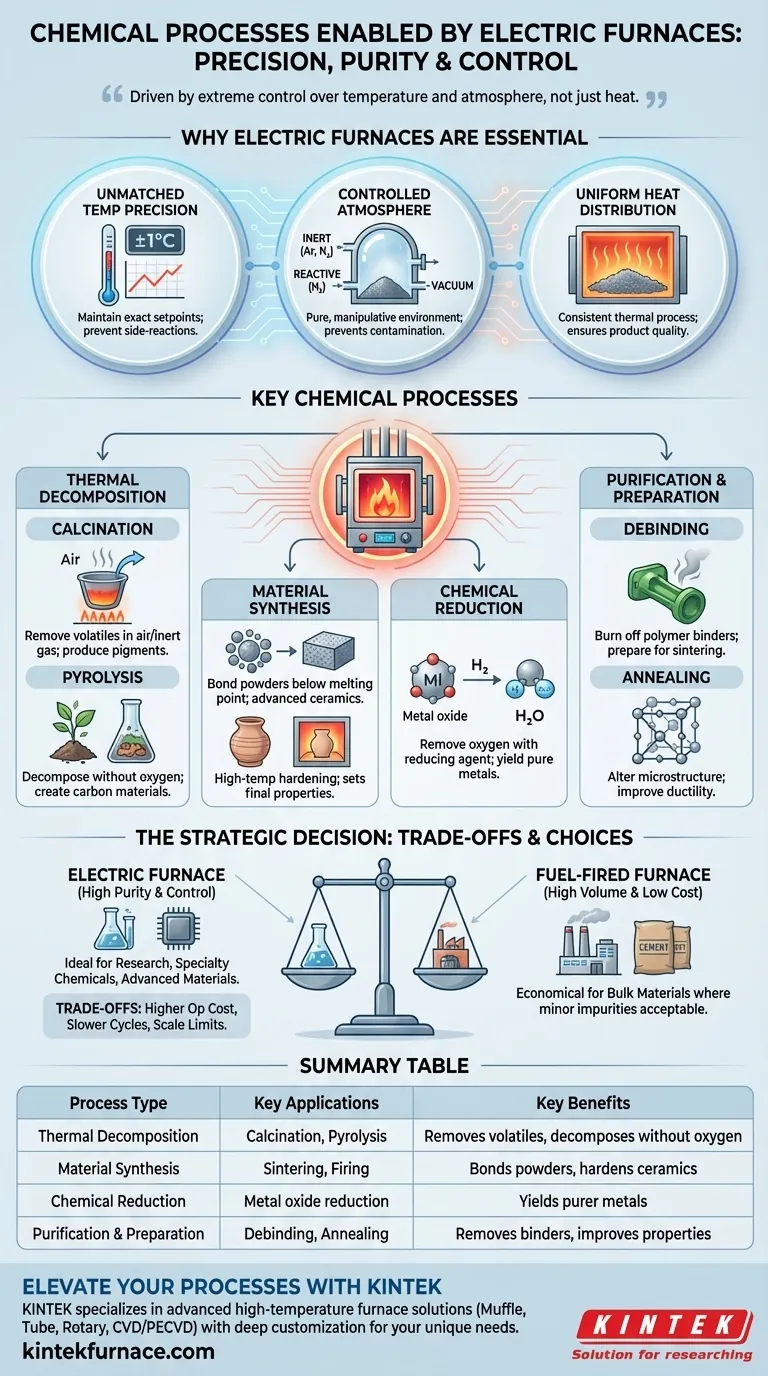

Pourquoi les fours électriques sont essentiels dans le traitement chimique

Contrairement aux fours qui brûlent du combustible, les fours électriques génèrent de la chaleur par résistance électrique. Cette différence fondamentale offre trois avantages critiques pour les travaux chimiques sensibles.

Précision de température inégalée

Les éléments chauffants électriques, régulés par des contrôleurs modernes, peuvent maintenir un point de consigne avec une précision incroyable, souvent à un seul degré près. Cette précision est essentielle pour déclencher des réactions chimiques spécifiques tout en empêchant les réactions secondaires indésirables qui peuvent se produire à des températures légèrement supérieures ou inférieures.

Conditions atmosphériques contrôlées

Comme il n'y a pas de combustion, l'atmosphère à l'intérieur d'un four électrique est pure et facilement manipulable. La chambre scellée peut être remplie d'un gaz inerte (comme l'argon ou l'azote) pour prévenir l'oxydation, d'un gaz réactif (comme l'hydrogène) pour la réduction chimique, ou même d'un vide. Cela protège le matériau de la contamination.

Distribution uniforme de la chaleur

Les fours électriques bien conçus fournissent une chaleur exceptionnellement uniforme dans toute la chambre. Cela garantit que chaque partie du lot de matériaux subit le même processus thermique, conduisant à une qualité de produit constante, ce qui est primordial dans la production de produits chimiques de spécialité de grande valeur.

Processus chimiques clés rendus possibles par les fours électriques

Le contrôle offert par les fours électriques en fait la solution de choix pour plusieurs classes de transformations chimiques à haute température.

Décomposition thermique (Calcination et Pyrolyse)

La calcination est le processus de chauffage d'un solide à haute température en présence d'air ou d'un gaz inerte pour éliminer les composants volatils ou déclencher une transition de phase. Un exemple courant est la production de pigments ou de catalyseurs.

La pyrolyse est un processus similaire mais effectué en l'absence totale d'oxygène. Cela décompose thermiquement les matières organiques sans les brûler, une étape clé dans la création de certains types de matériaux carbonés ou de produits chimiques avancés.

Synthèse de matériaux (Frittage et Cuisson)

Le frittage implique le chauffage de poudres compactées juste en dessous de leur point de fusion. Cela amène les particules individuelles à se lier et à fusionner, créant un objet solide et dense. Il est fondamental pour produire des céramiques haute performance, des pièces moulées par injection de métal (MIM) et des cermets.

La cuisson est un terme plus large, souvent utilisé en céramique, pour décrire le chauffage à haute température qui durcit définitivement le matériau et fixe ses propriétés chimiques et physiques.

Réduction chimique

Certains processus nécessitent l'élimination de l'oxygène d'un composé, généralement un oxyde métallique. Un four électrique peut être rempli d'une atmosphère réductrice, comme le gaz hydrogène, pour retirer les atomes d'oxygène du matériau à haute température, produisant une forme plus pure du métal.

Purification et préparation (Déliantage et Recuit)

Le déliantage est une étape de préparation critique avant le frittage. Il consiste à chauffer lentement une pièce « verte » pour brûler les liants polymères qui ont servi à maintenir le matériau pulvérulent en forme pendant le moulage.

Le recuit est un traitement thermique qui modifie la microstructure d'un matériau pour améliorer sa ductilité et réduire sa dureté. Bien que souvent considéré comme un processus métallurgique, les changements sous-jacents sont entraînés par la diffusion chimique à l'état solide et le réarrangement cristallin.

Comprendre les compromis

Bien que puissants, les fours électriques ne sont pas la solution universelle. Leur sélection implique des compromis clairs par rapport aux alternatives traditionnelles à combustible.

Coût opérationnel plus élevé

L'électricité est généralement une source d'énergie plus coûteuse par unité de chaleur (BTU) que le gaz naturel ou le charbon. Pour les processus en vrac où le coût brut est le moteur principal, les fours à combustible sont souvent plus économiques.

Cycles de chauffage plus lents

L'isolation lourde requise pour l'efficacité confère à de nombreux fours électriques une masse thermique importante. Cela peut entraîner des temps de montée et de descente plus longs par rapport aux systèmes à chauffage direct, ce qui pourrait avoir un impact sur le débit global.

Limitations d'échelle et de débit

Pour les applications de produits chimiques de spécialité et de laboratoire, les fours électriques sont idéaux. Cependant, pour la production de quantités massives de matériaux en vrac comme le ciment ou la chaux, les grands fours rotatifs continus alimentés par combustible sont beaucoup plus courants et rentables.

Faire le bon choix pour votre objectif

Votre choix de technologie de chauffage doit être dicté par les exigences spécifiques de votre processus chimique et de vos objectifs commerciaux.

- Si votre objectif principal est la haute pureté et le contrôle des processus : Un four électrique est le choix définitif pour la recherche, les produits chimiques de spécialité et les matériaux avancés où la contamination n'est pas une option.

- Si votre objectif principal est la production en grand volume et à faible coût : Un four à combustible est probablement la solution la plus économique pour les matériaux en vrac où les impuretés mineures issues de la combustion sont acceptables.

- Si votre objectif principal est de créer une atmosphère spécifique non oxydante : L'environnement scellé et sans combustion d'un four électrique est une nécessité pour les processus nécessitant des conditions inertes ou réductrices.

En fin de compte, la sélection d'un four électrique est une décision stratégique visant à privilégier la précision et la pureté de votre produit final.

Tableau récapitulatif :

| Type de processus | Applications clés | Avantages clés |

|---|---|---|

| Décomposition thermique | Calcination, Pyrolyse | Élimine les volatils, décompose sans oxygène |

| Synthèse de matériaux | Frittage, Cuisson | Lie les poudres, durcit les céramiques |

| Réduction chimique | Réduction des oxydes métalliques | Produit des métaux plus purs avec des atmosphères réductrices |

| Purification et préparation | Déliantage, Recuit | Élimine les liants, améliore les propriétés des matériaux |

Prêt à améliorer vos processus chimiques avec précision et pureté ? KINTEK est spécialisé dans les solutions de fours haute température avancées adaptées aux divers laboratoires. En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous proposons des produits tels que les fours Muffle, Tube, Rotatifs, les fours sous Vide et à Atmosphère, ainsi que les systèmes CVD/PECVD, tous soutenus par une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent améliorer vos résultats et votre efficacité !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Pourquoi un four tubulaire est-il utilisé pour le traitement thermique des matériaux de cathode composites S/C ? Optimiser la stabilité de la batterie

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision