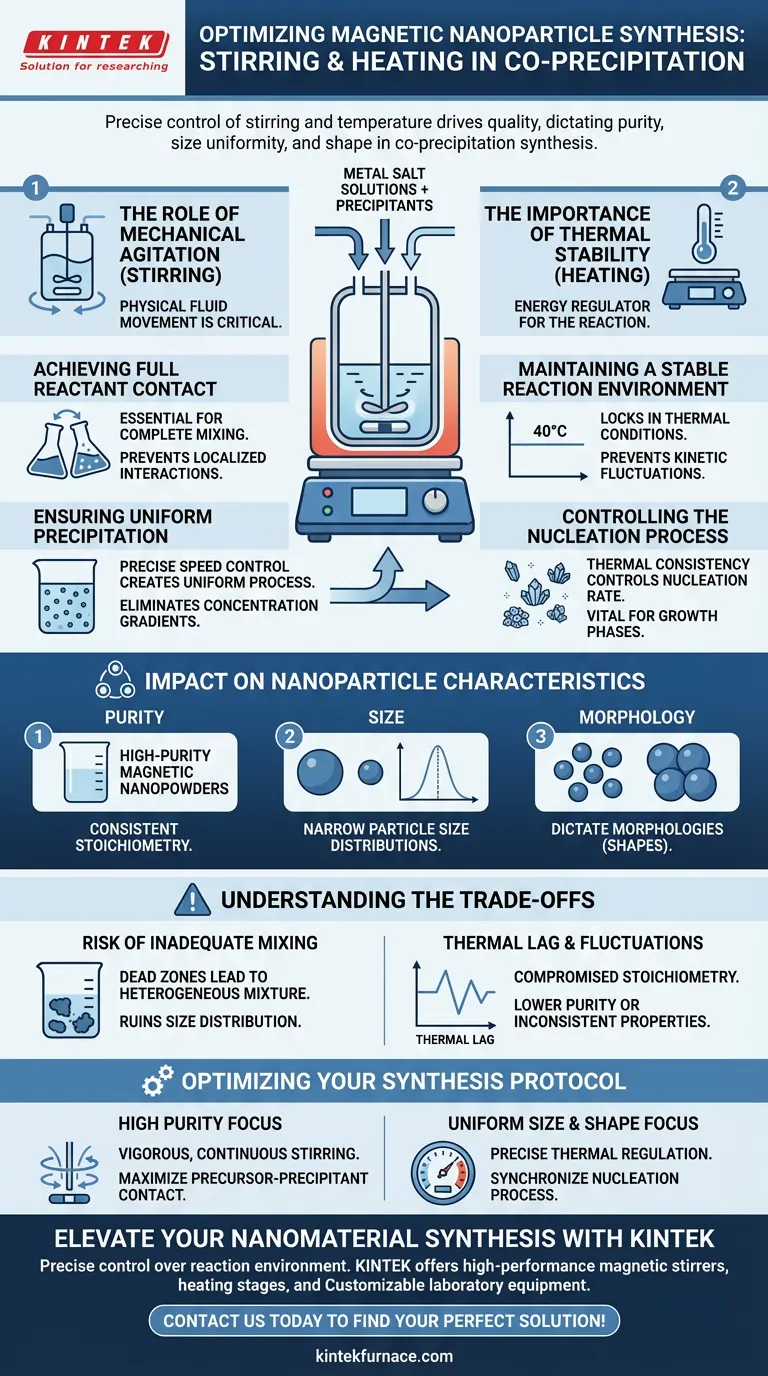

Le contrôle précis de l'agitation et de la température est le moteur fondamental de la qualité dans la synthèse par co-précipitation des nanoparticules magnétiques. Ces paramètres d'équipement garantissent que les solutions de sels métalliques et les précipitants maintiennent un contact complet dans un environnement réactionnel stable, dictant directement la pureté, l'uniformité de taille et la forme du matériau final.

Obtenir des nanopoudres magnétiques de haute qualité nécessite plus qu'une chimie correcte ; cela exige un environnement physique homogène. L'agitation et les étapes de chauffage agissent de concert pour synchroniser la nucléation des particules, garantissant que chaque nanoparticule se forme dans des conditions identiques.

Le rôle de l'agitation mécanique

Le mouvement physique des fluides dans le réacteur est aussi critique que les réactifs chimiques utilisés.

Atteindre un contact complet entre les réactifs

Les agitateurs de laboratoire sont essentiels pour assurer le mélange complet des solutions de sels métalliques et des précipitants.

Sans agitation mécanique continue, l'interaction entre les précurseurs (comme le nitrate de cobalt) et les précipitants (comme la solution d'ammoniaque) peut être localisée et inefficace.

Assurer une précipitation uniforme

En contrôlant précisément la vitesse d'agitation, vous créez un processus de précipitation uniforme dans tout le volume du liquide.

Cette uniformité empêche les gradients de concentration, garantissant que toutes les particules subissent le même environnement de croissance simultanément.

L'importance de la stabilité thermique

La température agit comme le régulateur d'énergie de la réaction, influençant la vitesse à laquelle les particules se forment et croissent.

Maintenir un environnement réactionnel stable

Les plaques chauffantes à température constante, telles que les plaques chauffantes magnétiques, sont utilisées pour maintenir des conditions thermiques spécifiques (par exemple, 40°C).

Un environnement réactionnel stable est nécessaire pour éviter les fluctuations qui pourraient modifier la cinétique de réaction de manière imprévisible.

Contrôler le processus de nucléation

La cohérence thermique est fondamentale pour contrôler le processus de nucléation, la première étape où les premiers atomes s'arrangent en un solide cristallin.

La régulation de la température garantit que la nucléation se produit à une vitesse contrôlée, ce qui est essentiel pour les phases de croissance ultérieures.

Impact sur les caractéristiques des nanoparticules

La combinaison de l'agitation et du chauffage dicte directement les propriétés physiques et chimiques du produit final.

Pureté et stœchiométrie

Un contact approfondi et des conditions de réaction uniformes permettent la production de nanopoudres magnétiques de haute pureté, comme l'oxyde de fer.

Cette cohérence garantit que le produit final maintient une stœchiométrie constante, ce qui signifie que le rapport des éléments dans le réseau cristallin reste correct dans tout le lot.

Distribution de taille et morphologie

Lorsque le processus de précipitation est uniforme, les nanoparticules résultantes présentent des distributions de taille de particules étroites.

De plus, ces conditions contrôlées permettent aux chercheurs de dicter les morphologies (formes) des particules, empêchant les structures irrégulières ou indésirables.

Comprendre les compromis

Bien que nécessaires, l'utilisation de cet équipement introduit des variables qui doivent être gérées avec soin pour éviter de diminuer la qualité du produit.

Le risque d'un mélange inadéquat

Si la vitesse d'agitation n'est pas optimisée pour le volume et la viscosité spécifiques de la solution, des "zones mortes" peuvent apparaître où les réactifs n'entrent pas en contact complet.

Cela conduit à un mélange hétérogène où certaines particules peuvent devenir plus grosses que d'autres, ruinant la distribution de taille.

Délai thermique et fluctuations

Si l'étape de chauffage ne peut pas maintenir une température strictement constante, la stœchiométrie du produit final peut être compromise.

Les fluctuations de chaleur peuvent perturber le processus de nucléation, entraînant potentiellement une pureté plus faible ou des propriétés magnétiques incohérentes.

Optimiser votre protocole de synthèse

Pour garantir des nanoparticules magnétiques de haute qualité, vous devez aligner les paramètres de votre équipement sur vos objectifs matériels spécifiques.

- Si votre objectif principal est la haute pureté : Assurez-vous que votre configuration fournit une agitation vigoureuse et continue pour maximiser le contact entre le précurseur de sel métallique et le précipitant.

- Si votre objectif principal est une taille et une forme uniformes : Privilégiez une étape de chauffage avec une régulation thermique précise pour maintenir un environnement stable qui synchronise le processus de nucléation.

Maîtriser l'environnement physique de votre réaction est la clé pour débloquer des nanomatériaux cohérents et performants.

Tableau récapitulatif :

| Paramètre | Impact sur les nanoparticules | Bénéfice technique |

|---|---|---|

| Vitesse d'agitation | Élimine les gradients de concentration | Assure une distribution de taille de particules étroite |

| Cohérence de l'agitation | Maximise le contact des réactifs | Favorise une pureté chimique et une stœchiométrie élevées |

| Stabilité thermique | Régule le taux de nucléation | Prévient les morphologies et formes irrégulières |

| Précision de la température | Synchronise la croissance cristalline | Maintient une cinétique de réaction et une qualité stables |

Élevez votre synthèse de nanomatériaux avec KINTEK

Un contrôle précis de votre environnement réactionnel fait la différence entre des résultats incohérents et des nanoparticules magnétiques de haute pureté. Fort de sa R&D et de sa fabrication expertes, KINTEK propose des agitateurs magnétiques, des plaques chauffantes et des équipements de laboratoire personnalisables haute performance, adaptés à vos besoins de synthèse uniques.

Que vous augmentiez la production ou que vous affiniez des morphologies délicates, nos systèmes fournissent la stabilité thermique et la précision mécanique nécessaires à une science des matériaux supérieure.

Prêt à optimiser les performances de votre laboratoire ? Contactez-nous dès aujourd'hui pour trouver votre solution parfaite !

Guide Visuel

Références

- “Pharmaceutical Nanoparticles: Detailed Review of Types, Preparation Methods, and Applications”. DOI: 10.35629/4494-100221922223

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Comment le four à arc électrique contribue-t-il à la neutralité carbone ? Décarbonation de l'acier grâce à la technologie des fours à arc électrique

- Quels sont les avantages de l'utilisation de la TGA-MS par rapport à la TGA autonome pour le charbon actif ? Libérez des informations chimiques approfondies

- Quels changements morphologiques se produisent dans les POMOF après traitement ? Libérer des performances catalytiques élevées grâce à l'évolution thermique

- Quelles sont les limites du revêtement PVD ? Relever les défis pour une ingénierie de surface optimale

- Quelle est la fonction d'une étuve de laboratoire dans le traitement de la biomasse de palmier fourrager et d'agave ? Optimiser la stabilisation aujourd'hui

- Pourquoi la précision du contrôle de la température est-elle essentielle pour les composites SiC/SiC ? Maîtriser l'ingénierie microstructurale

- Pourquoi un four de séchage sous vide de laboratoire est-il important pour l'étape de post-traitement des plaques d'électrodes ? Améliorer la durée de vie de la batterie

- Comment le contrôle de la température affecte-t-il le désalliage du cuivre nanoporeux ? Maîtriser l'uniformité et la taille des pores