Le chauffage uniforme est crucial dans les milieux industriels car il garantit que chaque partie d'un produit subit les mêmes conditions thermiques. Cette constance est le fondement d'une fabrication prévisible et reproductible, prévenant les défauts, assurant l'intégrité des matériaux et maximisant l'efficacité de l'ensemble du processus.

Le chauffage non uniforme n'est pas seulement une inefficacité ; il est un moteur principal de défaillance du produit, de qualité incohérente et de résultats imprévisibles. Atteindre l'uniformité thermique est le moyen le plus direct d'exercer un contrôle sur un processus, assurant que le produit final répond à ses spécifications de conception à chaque fois.

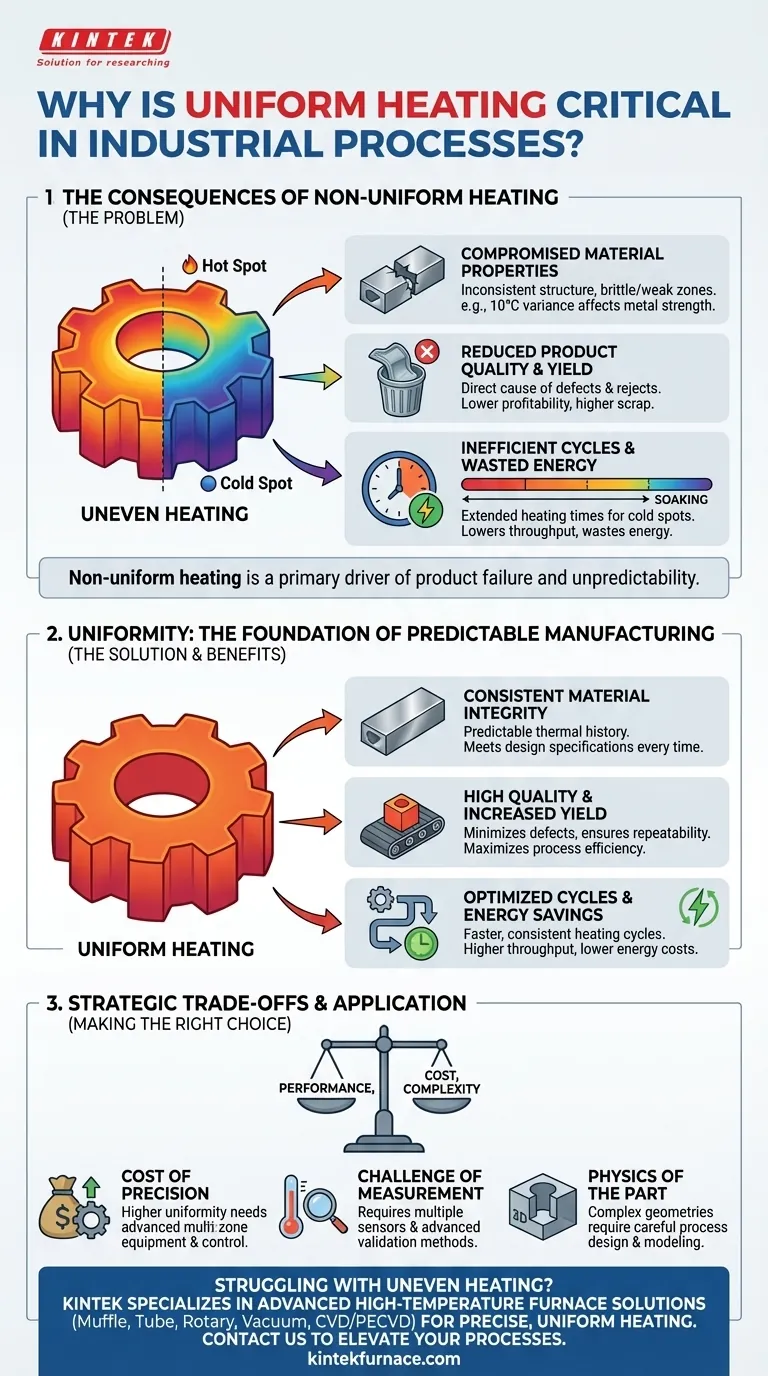

Les conséquences des gradients thermiques

L'objectif de tout processus de chauffage industriel est d'induire un changement physique ou chimique spécifique. Lorsque la chaleur est appliquée de manière inégale, ce changement se produit à des vitesses différentes à des endroits différents, créant une cascade de problèmes.

Propriétés des matériaux compromises

La structure physique d'un matériau est souvent définie par son histoire thermique. Les points chauds et les points froids créent des incohérences qui affaiblissent de manière permanente le produit final.

Dans le traitement thermique des métaux, par exemple, une variation de 10°C peut faire la différence entre une pièce solide et ductile et une pièce fragile. Un point froid pourrait ne pas subir la transformation de phase requise, créant une zone molle qui échouera sous contrainte.

Qualité et rendement du produit réduits

Le chauffage incohérent est une cause directe de pièces rejetées. Cela a un impact significatif sur le rendement du processus et la rentabilité.

Un exemple courant est celui des plastiques ou des composites, où un durcissement irrégulier peut entraîner des déformations, des contraintes internes ou des imperfections de surface. Chaque pièce déformée est un déchet, gaspillant du matériau, de l'énergie et du temps machine.

Cycles inefficaces et énergie gaspillée

Pour compenser un point froid connu, les opérateurs sont souvent contraints de prolonger le temps de cycle de chauffage, une pratique connue sous le nom de "soaking" (trempage). L'objectif est de donner à la zone la plus froide suffisamment de temps pour atteindre la température cible.

Cette approche est profondément inefficace. Elle oblige le reste du lot à être maintenu à température plus longtemps que nécessaire, gaspillant une quantité significative d'énergie et réduisant le débit global de l'équipement.

Là où l'uniformité est non négociable

Bien qu'importante partout, l'uniformité thermique est la variable la plus critique dans de nombreuses industries de haute précision. Le succès ou l'échec de l'ensemble de l'opération en dépend.

Fabrication de semi-conducteurs

Pendant le traitement des plaquettes, des centaines d'étapes délicates comme le dépôt et la gravure sont effectuées. La performance des microprocesseurs résultants est directement liée à l'uniformité de la température sur toute la plaquette de silicium, souvent avec des tolérances inférieures à ±1°C.

Composants aérospatiaux et médicaux

Pour les composants critiques comme les aubes de turbine ou les implants médicaux, la défaillance matérielle n'est pas une option. Un traitement thermique uniforme assure une structure granulaire et une résistance constantes, garantissant que la pièce fonctionnera comme prévu dans des conditions extrêmes et répondra aux normes de sécurité rigoureuses.

Processus de durcissement et de revêtement

De la peinture sur une voiture à l'adhésif liant une aile composite, le processus de durcissement doit être uniforme. Un durcissement incomplet dans une zone entraîne un point faible, risquant la délamination, la corrosion ou la défaillance structurelle pendant la durée de vie du produit.

Comprendre les compromis

Atteindre une uniformité thermique parfaite est un défi d'ingénierie qui implique d'équilibrer les performances, le coût et la complexité. Il ne s'agit pas simplement d'augmenter la chaleur.

Le coût de la précision

Une uniformité plus élevée nécessite un équipement plus avancé. Cela peut inclure des réchauffeurs multi-zones pour un contrôle indépendant, des ventilateurs de convection à haute vitesse pour une meilleure distribution de la chaleur, ou des contrôleurs PID et des capteurs plus sophistiqués. Cet investissement initial peut être substantiel.

Le défi de la mesure

Vous ne pouvez pas contrôler ce que vous ne pouvez pas mesurer. La vérification de l'uniformité nécessite plusieurs thermocouples placés dans tout le produit ou l'espace de travail, ou des méthodes sans contact comme l'imagerie thermique. Cela ajoute de la complexité à la configuration et à la validation du processus.

La physique de la pièce

La géométrie du produit elle-même peut vous nuire. Des formes complexes avec des sections épaisses et minces chaufferont naturellement à des vitesses différentes en raison de la conduction thermique. Surmonter cela nécessite une conception de processus minutieuse et une modélisation avancée.

Faire le bon choix pour votre objectif

L'évaluation de vos besoins en chauffage de processus doit être guidée par l'objectif final. Utilisez ces principes pour guider vos décisions concernant l'équipement et la conception du processus.

- Si votre objectif principal est la qualité et la cohérence ultimes du produit : Investissez dans un contrôle de chauffage multi-zones et un ensemble complet de capteurs ou d'imagerie thermique pour éliminer activement les gradients de température.

- Si votre objectif principal est de maximiser le débit et l'efficacité énergétique : Privilégiez les systèmes dotés de mécanismes de transfert de chaleur supérieurs, comme la convection à haut débit, pour réduire les temps de cycle et éliminer les périodes de "trempage" inutiles.

- Si votre objectif principal est de maîtriser les coûts d'un nouveau processus : Commencez par la modélisation et la simulation thermiques pour comprendre le profil de chauffage naturel de votre pièce et déterminer le niveau d'uniformité minimum requis pour répondre aux spécifications, en évitant le sur-ingénierie.

En fin de compte, maîtriser le chauffage uniforme transforme une variable de traitement critique en une constante fiable et prévisible.

Tableau récapitulatif :

| Aspect | Impact du chauffage uniforme |

|---|---|

| Propriétés des matériaux | Prévient les points chauds/froids, assurant une résistance constante et évitant la fragilité |

| Qualité du produit | Réduit les rejets, les déformations et les défauts pour un rendement plus élevé |

| Efficacité du processus | Élimine le gaspillage d'énergie dû aux cycles prolongés, améliorant le débit |

| Industries clés | Critique dans les semi-conducteurs, l'aérospatiale et les processus de durcissement pour la précision |

Vous rencontrez des problèmes de chauffage irrégulier dans votre laboratoire ? Chez KINTEK, nous sommes spécialisés dans les solutions avancées de fours à haute température adaptées à vos besoins uniques. Grâce à une R&D exceptionnelle et à une fabrication interne, notre gamme de produits — comprenant les fours à moufle, tubulaires, rotatifs, les fours sous vide et sous atmosphère, et les systèmes CVD/PECVD — est conçue pour offrir un chauffage précis et uniforme qui améliore vos résultats expérimentaux et stimule l'efficacité. Notre forte capacité de personnalisation approfondie garantit que nous pouvons répondre à vos exigences spécifiques, vous aidant à obtenir des résultats cohérents et à réduire les déchets. Ne laissez pas les incohérences thermiques vous freiner — contactez-nous dès aujourd'hui pour discuter de la manière dont KINTEK peut améliorer vos processus industriels !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température