Dans un four, le rôle principal de l'azote est de créer une atmosphère inerte et exempte d'oxygène. Cet environnement contrôlé est essentiel pour les processus à haute température car il déplace l'oxygène réactif présent dans l'air, empêchant ainsi les réactions chimiques indésirables telles que l'oxydation et garantissant la qualité, la résistance et l'état de surface du matériau traité.

L'air que nous respirons est un mélange réactif qui provoque l'oxydation et la contamination à haute température. L'azote sert de « bouclier » stable et inerte, déplaçant cet air réactif pour protéger le matériau chauffé et assurer l'intégrité du produit final.

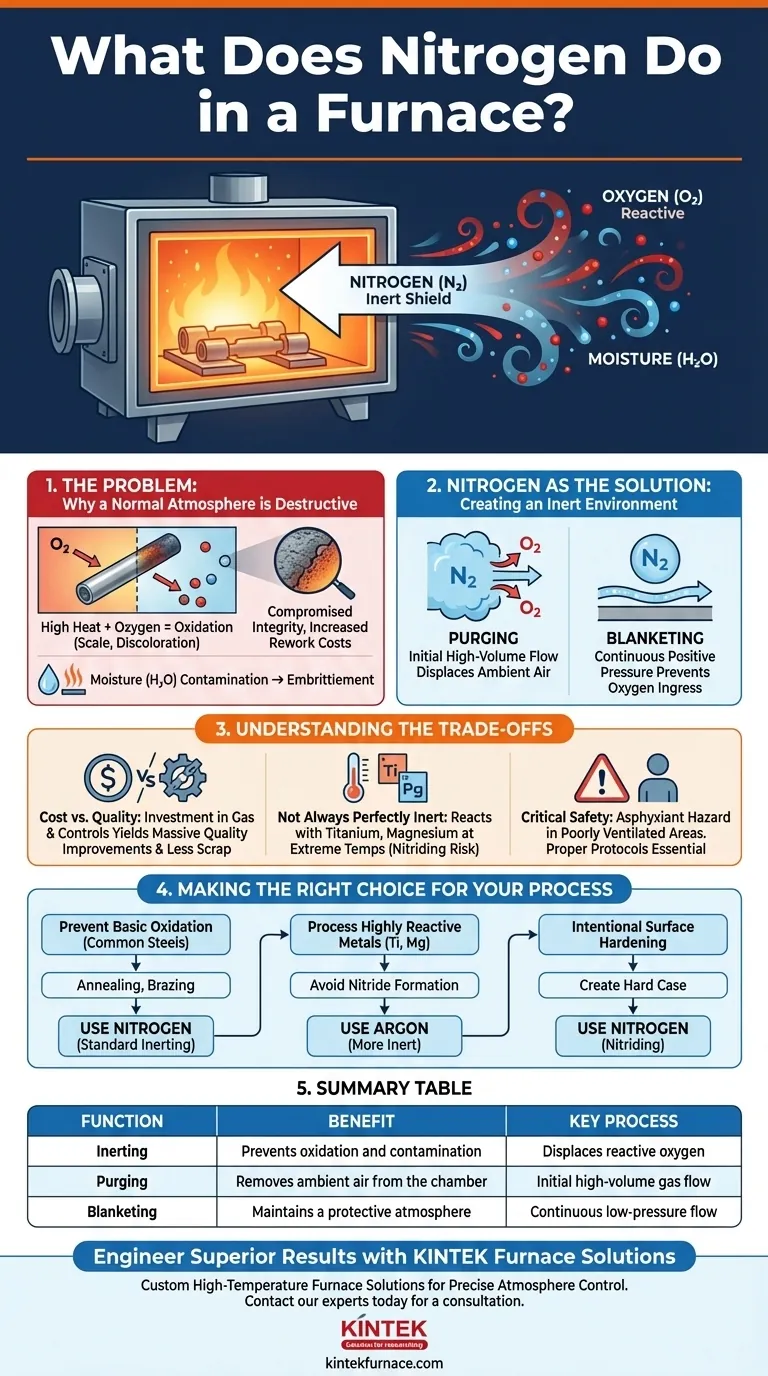

Le problème : pourquoi une atmosphère normale est destructive

L'impact de l'oxygène et de la chaleur

À température ambiante, l'oxygène dans l'air est relativement bénin. Cependant, la chaleur agit comme un puissant catalyseur pour les réactions chimiques.

Lorsqu'un matériau est chauffé dans un four rempli d'air normal, cette combinaison de haute température et d'oxygène abondant devient très destructrice, déclenchant une oxydation rapide.

Les conséquences de l'oxydation

L'oxydation est une réaction chimique qui dégrade la surface d'un matériau. Pour les métaux, cela se manifeste souvent par de la calamine ou une décoloration.

Cette couche superficielle indésirable peut ruiner la précision dimensionnelle de la pièce, compromettre son intégrité structurelle et engendrer des coûts importants de nettoyage et de retouche.

Contamination par l'humidité

L'air standard contient également de la vapeur d'eau (humidité). À haute température, cette humidité peut également réagir avec la pièce, introduisant de l'hydrogène et provoquant une fragilisation ou d'autres réactions superficielles indésirables.

L'azote comme solution : créer un environnement inerte

Le principe d'inertage

L'azote (N₂) est un gaz inerte, ce qui signifie qu'il est chimiquement stable et non réactif dans la plupart des conditions. Cette stabilité provient de la puissante triple liaison qui maintient ses deux atomes ensemble, liaison difficile à rompre.

En remplissant un four d'azote, vous remplacez l'oxygène et l'humidité réactifs par un gaz neutre et prévisible qui n'interférera pas avec le matériau.

Le purgeage : éliminer activement l'oxygène

Le processus commence par le purgeage (ou balayage). Cela implique de faire circuler un grand volume d'azote gazeux dans la chambre du four scellée.

Ce flux chasse physiquement, ou déplace, l'air ambiant riche en oxygène jusqu'à ce que la concentration en oxygène tombe à un niveau négligeable.

Le maintien en pression (Blanketing) : conserver la protection

Après le purgeage initial, un flux continu d'azote à basse pression est souvent maintenu. C'est ce qu'on appelle le maintien en pression (blanketing).

Cette pression positive garantit que s'il existe de petites fuites dans les joints du four, l'azote s'échappera plutôt que de laisser l'oxygène destructeur s'infiltrer.

Comprendre les compromis

Coût par rapport à la qualité

L'utilisation de l'azote représente un coût opérationnel. Elle nécessite un approvisionnement en gaz (à partir de réservoirs cryogéniques ou d'un générateur sur site) et les systèmes de contrôle pour gérer son débit.

Cependant, ce coût est presque toujours justifié par l'amélioration massive de la qualité du produit, la réduction de la casse ou des retouches, et la cohérence globale du processus de fabrication.

Pas toujours parfaitement inerte

Bien que très stable, l'azote n'est pas parfaitement inerte dans toutes les conditions. À des températures extrêmement élevées, il peut réagir avec certains métaux très réactifs comme le titane, le magnésium ou certains aciers inoxydables spéciaux.

Cette réaction, connue sous le nom de nitruration, peut parfois être une forme de contamination indésirable. Pour ces applications spécifiques, un gaz plus noble comme l'argon peut être nécessaire.

Considérations de sécurité critiques

L'azote n'est pas toxique, mais il est asphyxiant. Il déplace l'oxygène de l'air.

Une fuite d'azote dans une zone mal ventilée peut créer une atmosphère pauvre en oxygène qui présente un danger grave et mortel pour le personnel. Des protocoles de sécurité et une surveillance appropriés sont essentiels.

Faire le bon choix pour votre processus

En comprenant la fonction de l'azote, vous pouvez mieux contrôler les résultats de votre traitement thermique. La clé est d'adapter le contrôle de l'atmosphère au matériau et au résultat souhaité.

- Si votre objectif principal est d'empêcher l'oxydation de base sur les aciers courants : Le purgeage et le maintien en pression à l'azote sont la solution standard de l'industrie et la plus rentable pour des processus tels que le recuit ou le brasage.

- Si votre objectif principal est de traiter des métaux très réactifs : Vous devez évaluer si l'azote pourrait former des nitrures indésirables à votre température de processus et envisager d'utiliser un gaz plus inerte comme l'argon.

- Si votre objectif principal est de durcir intentionnellement la surface d'une pièce : Vous pouvez utiliser l'azote dans un processus réactif appelé nitruration, où l'objectif est que l'azote se lie à la surface du métal pour créer une couche dure.

En contrôlant l'atmosphère du four avec de l'azote, vous passez de l'espoir d'un bon résultat à l'ingénierie de celui-ci.

Tableau récapitulatif :

| Fonction | Avantage | Processus clé |

|---|---|---|

| Inertage | Prévient l'oxydation et la contamination | Déplace l'oxygène réactif |

| Purgeage | Élimine l'air ambiant de la chambre | Flux de gaz initial à haut volume |

| Maintien en pression (Blanketing) | Maintient une atmosphère protectrice | Flux continu à basse pression |

Concevoir des résultats supérieurs avec les solutions de fours KINTEK

Ne laissez pas les résultats de votre traitement thermique au hasard. Le contrôle de l'atmosphère du four est essentiel pour obtenir la qualité du matériau, la résistance et l'état de surface dont vous avez besoin.

Chez KINTEK, nous tirons parti de notre R&D exceptionnelle et de notre fabrication interne pour fournir des solutions de fours à haute température avancées adaptées à vos besoins précis. Que votre processus nécessite une atmosphère inerte standard ou un environnement hautement personnalisé pour des matériaux réactifs, notre gamme de produits — y compris les fours tubulaires, les fours sous vide et à atmosphère, et plus encore — est soutenue par de profondes capacités de personnalisation.

Discutons de la manière dont nous pouvons concevoir un système de four pour contrôler parfaitement l'atmosphère de votre processus. Contactez nos experts dès aujourd'hui pour une consultation.

Guide Visuel

Produits associés

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quelle est la relation entre la température et l'atmosphère du four dans le traitement des matériaux ? Maîtriser l'équilibre critique entre chaleur et environnement

- Quels sont les deux principaux types de fours à atmosphère contrôlée et leurs caractéristiques ? Choisissez le bon four pour votre laboratoire

- Quel est l'objectif principal du traitement thermique ? Transformer les propriétés des métaux pour des performances supérieures

- Quelles industries utilisent couramment le traitement thermique sous atmosphère inerte ? Applications clés dans les secteurs militaire, automobile, et autres

- Quelle est l'importance de l'azote dans les fours à atmosphère? Débloquez un traitement thermique et un durcissement de surface améliorés