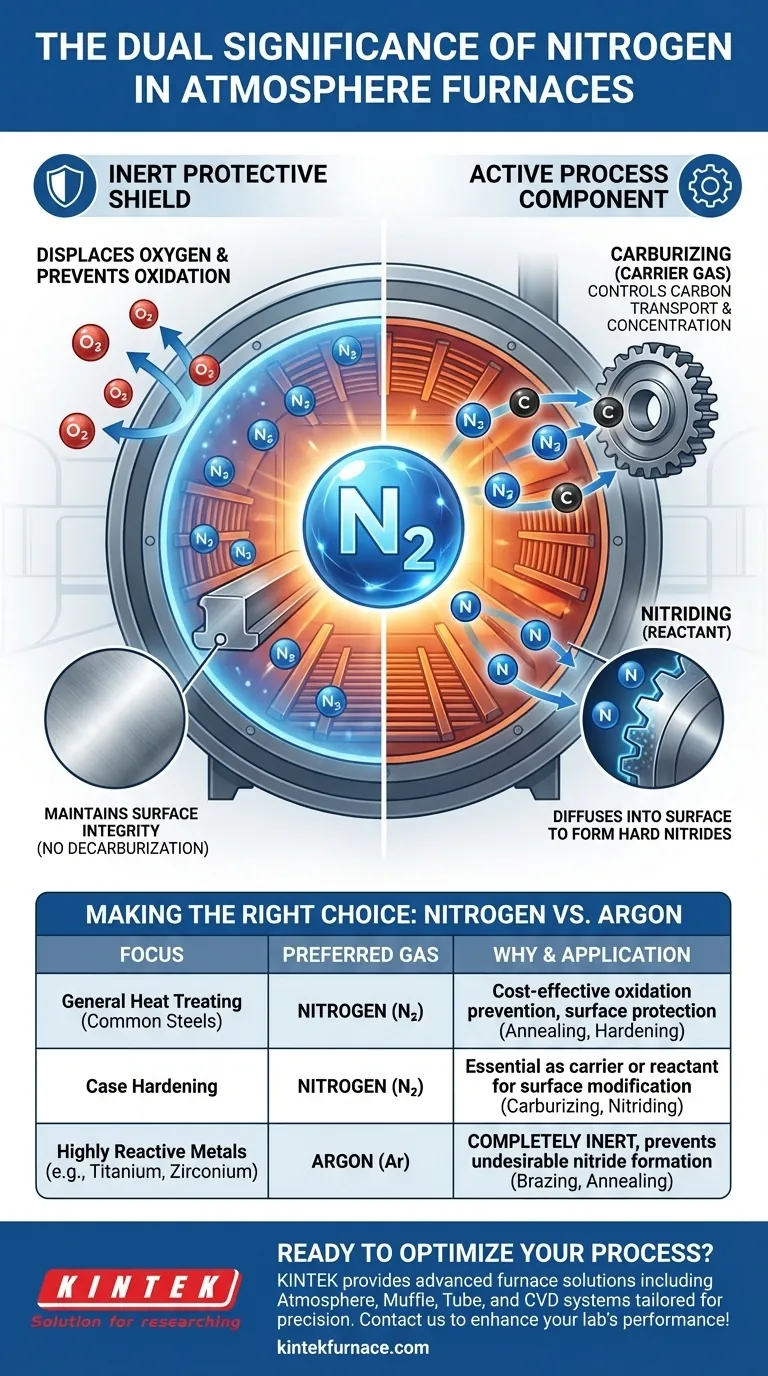

Dans les fours à atmosphère, l'azote sert à la fois de bouclier protecteur et d'ingrédient actif. Son importance principale est de prévenir les réactions destructrices comme l'oxydation en déplaçant l'oxygène de l'environnement du four. Cependant, il joue également un rôle direct et fonctionnel en tant que composant chimique clé dans les traitements de durcissement de surface comme la nitruration et en tant que gaz porteur dans la cémentation.

La valeur fondamentale de l'azote réside dans sa dualité. Bien que le plus souvent utilisé comme gaz inerte rentable pour protéger les pièces de l'oxydation, il est également intentionnellement utilisé comme élément réactif pour modifier fondamentalement les propriétés de surface de l'acier pour des applications avancées.

Le rôle principal : Un bouclier protecteur inerte

Aux températures élevées requises pour le traitement thermique, les métaux comme l'acier deviennent très réactifs avec l'oxygène présent dans l'air normal. L'azote est utilisé pour créer une atmosphère inerte, déplaçant cet oxygène et empêchant les réactions chimiques indésirables.

Prévention de l'oxydation

Le but le plus immédiat et le plus courant d'une atmosphère d'azote est de prévenir l'oxydation. Lorsqu'il est chauffé en présence d'oxygène, l'acier forme rapidement une couche d'oxyde de fer, communément appelée calamine.

Cette calamine est indésirable car elle endommage l'état de surface, peut interférer avec les étapes de traitement ultérieures et représente une perte de matériau. Une atmosphère d'azote enveloppe efficacement les pièces, les protégeant de l'oxygène.

Assurer l'intégrité de la surface

Au-delà de la simple prévention de la calamine visible, une atmosphère d'azote inerte protège l'intégrité métallurgique de la surface de la pièce. Elle empêche la décarburation, un processus où le carbone diffuse hors de la surface de l'acier, la laissant douce et faible.

En maintenant une surface propre, brillante et chimiquement inchangée, l'azote garantit que le composant conserve ses propriétés mécaniques spécifiées après traitement thermique.

Le rôle secondaire : Un composant de processus actif

Bien que souvent utilisé pour ses propriétés non réactives, l'azote est également un ingrédient actif essentiel dans plusieurs processus clés de modification de surface. Dans ces applications, il n'est pas inerte mais est destiné à réagir avec l'acier.

Gaz porteur en cémentation

Dans la cémentation, l'objectif est de diffuser du carbone dans la surface de l'acier afin de créer une couche dure et résistante à l'usure. Ce processus nécessite une atmosphère riche en carbone, généralement à l'aide de gaz comme le méthane ou le propane.

L'azote est utilisé comme "gaz porteur" ou "diluant", constituant la majeure partie de l'atmosphère du four. Il contrôle la concentration du gaz actif riche en carbone et le transporte uniformément à la surface du composant.

Le réactif clé en nitruration

Dans les processus de nitruration, l'azote est l'élément actif primaire. L'objectif est de diffuser des atomes d'azote—et pas seulement de l'azote gazeux atmosphérique (N₂)—dans la surface de l'acier.

Ces atomes d'azote réagissent avec le fer et d'autres éléments d'alliage pour former des composés nitrurés extrêmement durs. Cela crée une surface cémentée avec une résistance à l'usure, une résistance à la fatigue et une résistance à la corrosion exceptionnelles. Ici, l'azote n'empêche pas une réaction ; il est la réaction.

Comprendre les compromis : Azote vs autres gaz

Bien que l'azote soit le gaz atmosphérique le plus courant en raison de son efficacité et de son faible coût, il n'est pas universellement applicable. Comprendre ses limites est essentiel pour le contrôle du processus.

Quand utiliser l'azote

Pour la grande majorité des processus de traitement thermique impliquant des aciers au carbone et alliés—tels que le recuit, la trempe et la cémentation—l'azote est le choix idéal. Il offre une excellente protection à un coût bien inférieur à celui des autres gaz inertes.

Quand choisir l'argon

Certains matériaux, comme le titane, le zirconium et certaines qualités d'acier inoxydable, sont si réactifs qu'ils peuvent former des nitrures indésirables même dans une atmosphère d'azote standard.

Pour ces matériaux très sensibles, un gaz plus véritablement inerte comme l'argon est nécessaire. Bien que beaucoup plus cher, l'argon ne réagira pas avec le métal dans toutes les conditions de traitement thermique, garantissant un environnement complètement inerte pour des processus comme le brasage ou le recuit d'alliages réactifs.

Faire le bon choix pour votre objectif

Le choix de l'atmosphère correcte est fondamental pour atteindre le résultat métallurgique souhaité. Votre choix dépend entièrement du matériau traité et du résultat que vous souhaitez obtenir.

- Si votre objectif principal est le traitement thermique général des aciers courants : L'azote est votre choix le plus rentable pour prévenir l'oxydation et la décarburation.

- Si votre objectif principal est le durcissement superficiel : L'azote est essentiel, servant de gaz porteur pour la cémentation ou d'agent de durcissement actif dans la nitruration.

- Si votre objectif principal est le traitement de métaux très réactifs (par exemple, titane, aciers inoxydables spéciaux) : Vous devez utiliser un gaz plus inerte comme l'argon pour éviter la formation de composés de surface indésirables.

Maîtriser l'utilisation de l'azote—à la fois comme protecteur et comme réactif—est fondamental pour contrôler le résultat de tout processus de traitement thermique avancé.

Tableau récapitulatif :

| Rôle de l'azote | Fonctions clés | Applications courantes |

|---|---|---|

| Bouclier protecteur | Prévient l'oxydation et la décarburation, maintient l'intégrité de la surface | Recuit, durcissement des aciers au carbone et alliés |

| Composant actif | Agit comme gaz porteur en cémentation, réactif en nitruration pour le durcissement de surface | Processus de nitruration, cémentation pour la résistance à l'usure et à la fatigue |

| Compromis | Rentable pour la plupart des aciers ; utiliser de l'argon pour les métaux très réactifs comme le titane | Traitement du titane, du zirconium ou des aciers inoxydables spéciaux |

Prêt à optimiser vos processus de traitement thermique avec la bonne solution de four ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des fours haute température avancés adaptés à vos besoins. Notre gamme de produits—y compris les fours à moufle, tubulaires, rotatifs, les fours sous vide et à atmosphère, et les systèmes CVD/PECVD—est conçue pour la précision et l'efficacité. Grâce à de solides capacités de personnalisation approfondie, nous pouvons répondre précisément à vos exigences expérimentales uniques, que vous travailliez avec des aciers courants ou des alliages réactifs. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer les performances de votre laboratoire et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Comment le traitement thermique sous atmosphère d'azote améliore-t-il le renforcement de surface ? Améliorer la durabilité et les performances

- Quelles industries utilisent couramment le traitement thermique sous atmosphère inerte ? Applications clés dans les secteurs militaire, automobile, et autres

- Quelle est la relation entre la température et l'atmosphère du four dans le traitement des matériaux ? Maîtriser l'équilibre critique entre chaleur et environnement

- Quels sont les avantages du traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et préserver l'intégrité du matériau

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur