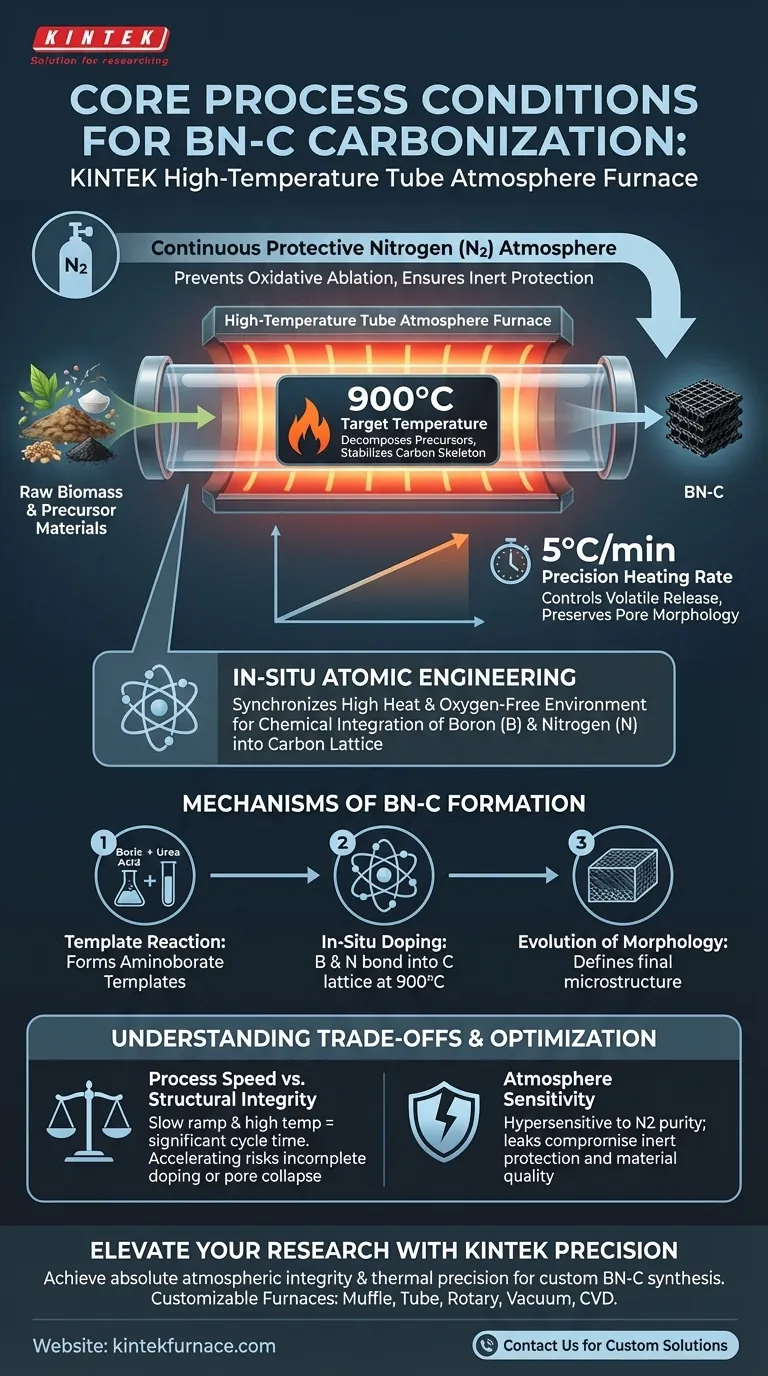

Les fours tubulaires à haute température sous atmosphère fournissent un environnement thermique strictement contrôlé, défini par des températures atteignant 900°C sous une atmosphère d'azote protectrice continue.

Pour la carbonisation des matériaux BN-C (Bore-Azote-Carbone), cet équipement maintient une vitesse de chauffage précise, généralement de 5°C par minute. Cette combinaison spécifique de température, de débit de gaz inerte et de rampe de montée en température crée les conditions nécessaires à la décomposition thermique simultanée et au dopage chimique.

Point essentiel à retenir Le four tubulaire fonctionne comme plus qu'une source de chaleur ; il agit comme un réacteur pour l'ingénierie atomique in situ. En synchronisant une chaleur élevée avec un environnement sans oxygène, il force l'intégration chimique du bore et de l'azote dans le réseau de carbone tout en empêchant la destruction oxydative du cadre matériel en développement.

Les paramètres critiques du processus

Stabilité thermique et température cible

Pour synthétiser avec succès des matériaux BN-C, le four doit maintenir un environnement stable jusqu'à 900°C.

Ce plateau thermique élevé est nécessaire pour décomposer complètement les précurseurs tels que le lignosulfonate de sodium. À cette température, les composants organiques sont éliminés, laissant un squelette carboné stable.

Contrôle de l'atmosphère protectrice

Une atmosphère d'azote stricte est non négociable pendant ce processus.

Le four maintient un flux continu de gaz inerte pour déplacer l'oxygène. Sans cette protection, le cadre de carbone et les agents dopants subiraient une ablation oxydative (combustion) plutôt que de former une structure solide.

Vitesse de chauffage de précision

Le protocole de chauffage standard implique une rampe de montée en température contrôlée de 5°C par minute.

Cette augmentation progressive est essentielle pour gérer la libération des composants volatils. Une vitesse contrôlée garantit que l'évolution des gaz ne détruit pas la morphologie en développement du matériau ni sa structure poreuse.

Mécanismes de formation du BN-C

Facilitation de la réaction de modèle

L'environnement du four induit des réactions chimiques spécifiques entre les précurseurs de dopage.

Dans ces conditions, l'acide borique et l'urée réagissent pour former des modèles d'aminoborate. Cette étape intermédiaire est essentielle pour structurer le matériau final et ne peut pas se produire efficacement si le profil thermique est erratique.

Dopage in situ

L'avantage principal de ce processus est le dopage in situ du cadre de carbone.

Au fur et à mesure que la carbonisation progresse à 900°C, les atomes de bore et d'azote sont liés chimiquement dans le réseau de carbone. Cela transforme un simple matériau carboné en un composite BN-C fonctionnalisé avec des propriétés électroniques ou catalytiques améliorées.

Évolution de la morphologie

La combinaison du flux de gaz et de la chaleur détermine la forme physique du matériau.

Le processus entraîne l'évolution finale de la morphologie du matériau. En éliminant soigneusement les volatils tout en stabilisant le squelette, le four assure la création d'une microstructure distincte plutôt qu'un charbon amorphe.

Comprendre les compromis

Vitesse du processus vs. Intégrité structurelle

Il existe un compromis inhérent entre le débit et la qualité du matériau.

L'exigence d'une rampe de montée lente (5°C/min) et d'une température finale élevée (900°C) signifie que le temps de cycle est important. L'accélération de ce processus pour augmenter la vitesse de production risque un dopage incomplet ou l'effondrement de la structure poreuse en raison d'une libération rapide de gaz.

Sensibilité à l'atmosphère

La qualité du matériau BN-C final est hypersensible à la pureté de l'atmosphère inerte.

Même des fuites mineures ou des impuretés dans le flux d'azote peuvent entraîner une oxydation partielle. Cela compromet la "protection inerte stricte" requise pour préserver la masse de carbone et assurer la stabilité des phases cristallines.

Faire le bon choix pour votre objectif

Lors de la configuration d'un four tubulaire pour la synthèse de BN-C, alignez vos paramètres de processus sur vos objectifs matériels spécifiques.

- Si votre objectif principal est l'efficacité du dopage : Privilégiez le maintien du plateau de température de 900°C pour assurer une réaction maximale entre l'acide borique, l'urée et la source de carbone pour une incorporation optimale de B et N.

- Si votre objectif principal est le contrôle microstructural : Respectez strictement la rampe de montée de 5°C/min pour éviter l'effondrement structurel causé par la sortie rapide des composants volatils.

Maîtriser l'équilibre entre l'intensité thermique et la protection atmosphérique est la clé pour convertir la biomasse brute et les sels en matériaux BN-C haute performance.

Tableau récapitulatif :

| Paramètre du processus | Spécification requise | Rôle dans la synthèse du BN-C |

|---|---|---|

| Température cible | 900°C | Décompose les précurseurs et stabilise le squelette carboné |

| Type d'atmosphère | Azote (N2) | Prévient l'ablation oxydative et assure une protection inerte |

| Vitesse de chauffage | 5°C par minute | Contrôle la libération des volatils et préserve la morphologie des pores |

| Mécanisme de dopage | Ingénierie atomique in situ | Facilite l'intégration de B et N dans le réseau de carbone |

Élevez votre recherche de matériaux avec la précision KINTEK

Obtenir le composite BN-C parfait nécessite plus que de la chaleur ; cela exige une intégrité atmosphérique absolue et une précision thermique. Chez KINTEK, nous sommes spécialisés dans les solutions de laboratoire haute performance soutenues par une R&D experte et une fabrication avancée.

Que vous ayez besoin de systèmes Muffle, Tubulaires, Rotatifs, sous Vide ou CVD, nos fours haute température sont entièrement personnalisables pour répondre à vos exigences uniques de carbonisation et de dopage.

Prêt à optimiser votre processus de synthèse ? Contactez-nous dès aujourd'hui pour trouver votre solution de four personnalisée et découvrez la différence KINTEK en science des matériaux.

Guide Visuel

Références

- Dichao Wu, Kang Sun. Lignin‐derived carbon with pyridine N‐B doping and a nanosandwich structure for high and stable lithium storage. DOI: 10.1002/cey2.511

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four à moufle pour laboratoire

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

Les gens demandent aussi

- Comment le four d'atmosphère de recuit de type boîte assure-t-il une bonne uniformité de température ? Optimisez votre processus de traitement thermique

- Quel est le principe de l'utilisation d'un four à fosse à potentiel de carbone contrôlé ? Restaurer l'intégrité des pièces en acier MIM

- Quelle est la plage de pression d'un four à atmosphère sous des conditions de haute pression ? Découvrez les solutions personnalisées pour votre laboratoire

- Quels types de gaz peuvent être utilisés dans un four d'atmosphère de recuit de type boîte ? Optimisez votre processus de traitement thermique

- Pourquoi une atmosphère inerte est-elle nécessaire pour la carbonisation du SPAN ? Obtenez une synthèse de haute qualité grâce à un contrôle précis

- Comment la polyvalence d'un four à atmosphère contrôlée profite-t-elle au traitement des matériaux ? Débloquez une ingénierie des matériaux de précision

- Quels facteurs influencent la conductivité thermique équivalente radiale des bobines d'acier ? Impacts clés sur l'efficacité du recuit

- Comment la performance de chauffage et de refroidissement des fours à atmosphère de type boîte profite-t-elle à la production ? Augmenter le débit et la qualité