Pour reproduire efficacement le frittage industriel du clinker, un four électrique à haute température doit disposer d'un système de contrôle robuste capable d'atteindre 1450°C et de maintenir une vitesse de chauffage stable d'environ 10°C/min. De manière cruciale, l'unité nécessite une intégration avec un système de refroidissement par air forcé pour simuler une trempe rapide, garantissant que les phases minérales formées à la chaleur maximale sont préservées sans réversion.

Le succès du frittage du clinker est défini par la capacité du four à reproduire précisément la courbe thermique industrielle — spécifiquement la transition des réactions en phase solide au frittage en phase liquide — assurant la formation correcte des minéraux silicatés tout en minimisant la teneur en chaux libre.

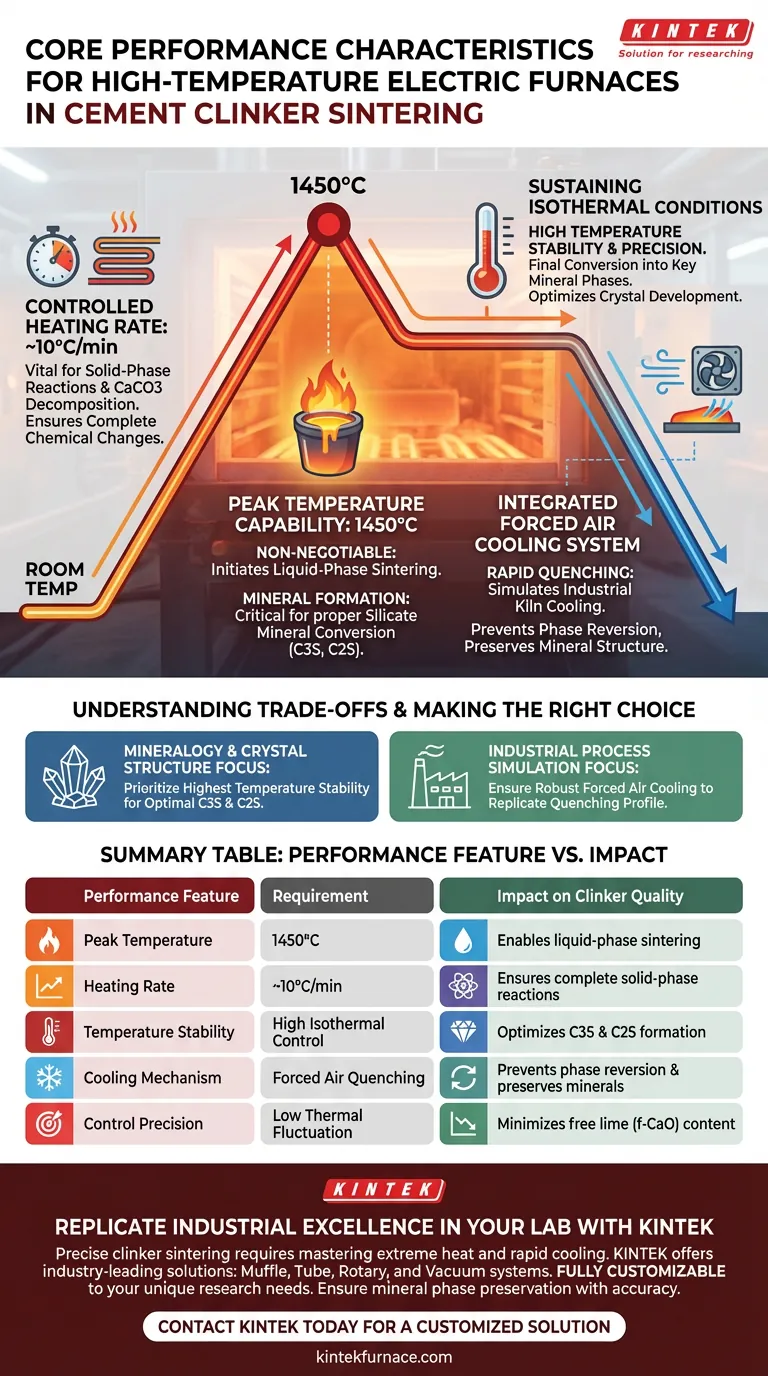

Le profil thermique pour la formation des minéraux

Capacité de température maximale

Le four doit atteindre et maintenir de manière fiable un environnement à très haute température de 1450°C.

Ce seuil spécifique est non négociable, car c'est la température requise pour initier et maintenir le frittage en phase liquide.

Sans atteindre ce maximum, le mélange cru ne peut pas subir les changements chimiques nécessaires pour se convertir entièrement en minéraux silicatés.

Vitesses de chauffage contrôlées

Un four haute performance doit offrir des vitesses de chauffage programmables, capables spécifiquement de maintenir une vitesse stable de 10°C/min.

Cette montée contrôlée est vitale pour les étapes préliminaires du processus, y compris la décomposition du carbonate de calcium et les réactions en phase solide.

Se précipiter dans cette étape peut entraîner des réactions incomplètes avant même que le matériau n'atteigne la phase de fusion.

Précision et qualité minérale

Maintien des conditions isothermes

L'équipement doit posséder la masse thermique et la logique de contrôle nécessaires pour maintenir la température constante à 1450°C.

C'est pendant cette période de maintien stable que la conversion finale des matières premières en phases minérales clés a lieu.

Cette stabilité influence directement la formation du silicate tricalcique (C3S) et du silicate dicalcique (C2S).

Précision et chaux libre

La précision du système de contrôle de la température est le principal déterminant de la qualité du clinker.

Les fluctuations à la température maximale peuvent entraîner un mauvais développement des cristaux minéraux.

De plus, un contrôle précis est essentiel pour minimiser l'oxyde de calcium libre (f-CaO), un indicateur clé d'un frittage incomplet.

Comprendre les compromis

La nécessité d'un refroidissement intégré

Un piège courant dans le choix d'un four est de se concentrer uniquement sur l'élément chauffant et d'ignorer le mécanisme de refroidissement.

Les fours à ciment industriels refroidissent rapidement le clinker ; votre four de laboratoire doit simuler cela pour être précis.

Le four doit être intégré à un système de refroidissement par air forcé pour faciliter la trempe.

Prévention de la réversion de phase

Si le clinker refroidit trop lentement à l'intérieur d'un four bien isolé, les phases minérales peuvent subir une transformation inverse.

Cette réversion modifie la composition chimique, rendant l'échantillon non représentatif du produit industriel.

Par conséquent, la capacité à extraire rapidement la chaleur est aussi importante que la capacité à la générer.

Faire le bon choix pour votre objectif

Pour vous assurer que le choix de votre équipement correspond à vos objectifs de recherche, considérez ces priorités :

- Si votre objectif principal est la minéralogie et la structure cristalline : Privilégiez un four avec la plus grande stabilité de température possible pour assurer le développement optimal des phases C3S et C2S.

- Si votre objectif principal est la simulation de processus industriels : Assurez-vous que l'unité dispose d'un système de refroidissement par air forcé robuste pour reproduire avec précision le profil de trempe d'un four à ciment.

La véritable fiabilité dans le frittage du clinker provient d'un four qui maîtrise l'ensemble du cycle thermique, du chauffage contrôlé au refroidissement rapide.

Tableau récapitulatif :

| Caractéristique de performance | Exigence | Impact sur la qualité du clinker |

|---|---|---|

| Température maximale | 1450°C | Permet le frittage essentiel en phase liquide |

| Vitesse de chauffage | 10°C/min | Assure des réactions complètes en phase solide |

| Stabilité de la température | Contrôle isotherme élevé | Optimise la formation des minéraux C3S et C2S |

| Mécanisme de refroidissement | Trempe par air forcé | Prévient la réversion de phase et préserve les minéraux |

| Précision du contrôle | Faible fluctuation thermique | Minimise la teneur en chaux libre (f-CaO) |

Reproduisez l'excellence industrielle dans votre laboratoire

Le frittage précis du clinker nécessite un four qui maîtrise à la fois la chaleur extrême et le refroidissement rapide. KINTEK fournit des solutions de haute température leaders de l'industrie — y compris des systèmes à moufle, tubulaires, rotatifs et sous vide — spécifiquement conçus pour répondre aux profils thermiques rigoureux de la recherche sur le ciment.

Soutenus par une R&D et une fabrication expertes, nos systèmes sont entièrement personnalisables selon vos besoins uniques en matière de trempe et de vitesse de chauffage. Assurez la préservation de vos phases minérales avec la précision que votre recherche exige.

Contactez KINTEK dès aujourd'hui pour une solution de four personnalisée

Guide Visuel

Références

- Influence of Raw Material Fineness on Clinker Burnability and Cement Performance. DOI: 10.3390/ma18112453

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'un four rotatif à chauffage électrique ? Obtenez précision, automatisation et traitement propre

- Quelles matières premières sont utilisées dans un four rotatif ? Un guide pour le traitement des solides en écoulement

- Quels matériaux les fours rotatifs peuvent-ils traiter ? Des solutions polyvalentes pour les solides en vrac et les poudres

- Quelle est une application clé des fours rotatifs indirectement chauffés dans le traitement du lithium ? Obtenir une extraction de lithium de haute pureté

- Quelle est la température maximale pour un four rotatif ? Comment choisir la bonne température pour votre processus

- Quels sont les avantages des fours électriques ? Obtenez une cuisson précise, propre et efficace

- Pourquoi les essais sont-ils importants avant de mettre en œuvre un four rotatif dans une nouvelle application ? Atténuer les risques et assurer le succès

- Quels matériaux sont traités dans les fours rotatifs électromagnétiques dans l'industrie chimique ? Débloquez la précision pour les matériaux de grande valeur