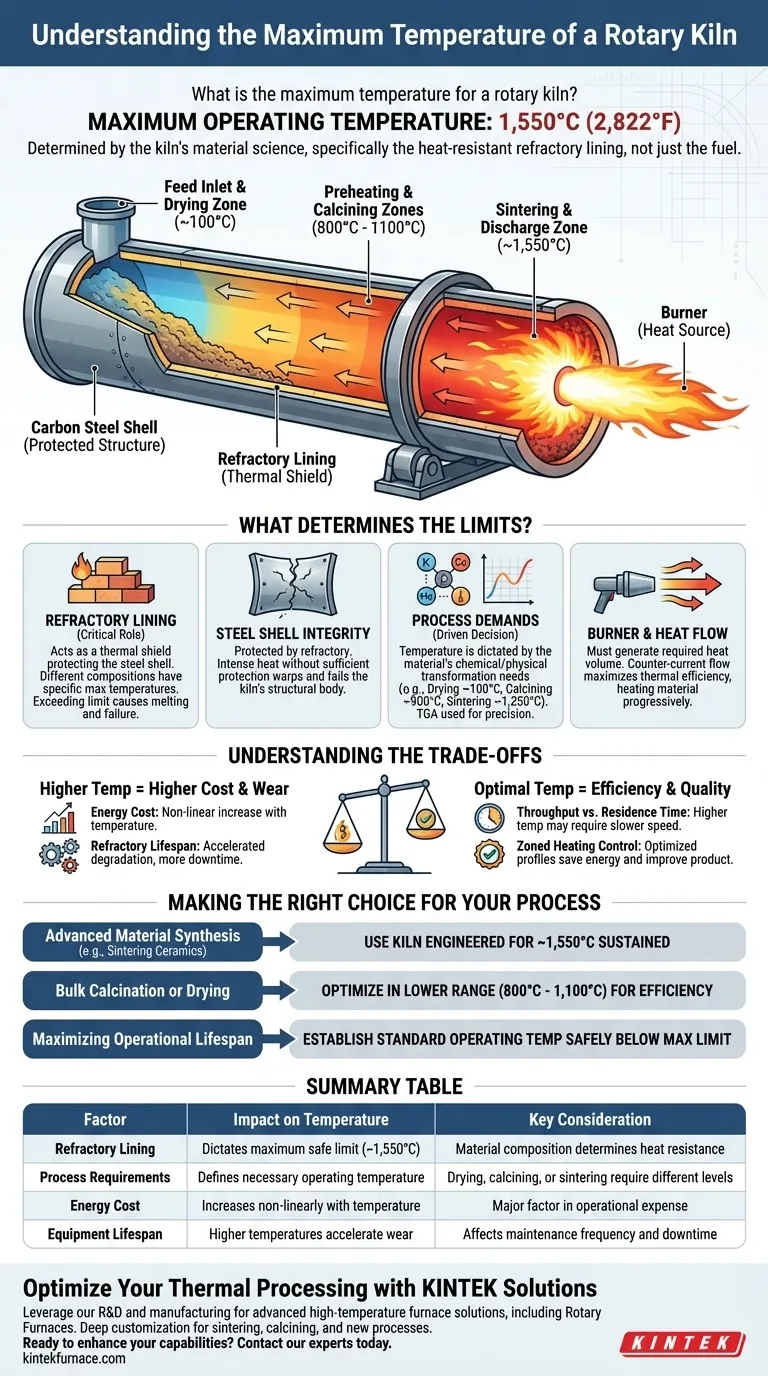

La température maximale de fonctionnement pour un four rotatif industriel à chauffage direct et haute performance est généralement de 1 550 °C (2 822 °F). Cette limite supérieure n'est pas déterminée par le combustible ou le brûleur, mais par la science des matériaux de la construction du four, spécifiquement le revêtement réfractaire résistant à la chaleur qui protège sa coque structurelle en acier d'une défaillance catastrophique.

Le point clé est que la température maximale d'un four est une contrainte de conception fondamentale dictée par ses matériaux réfractaires. Bien qu'un four puisse être évalué pour 1 550 °C, la température de fonctionnement optimale est presque toujours inférieure, définie plutôt par les exigences thermiques spécifiques du processus et le compromis économique entre la chaleur et le coût opérationnel.

Qu'est-ce qui détermine la température maximale d'un four ?

La température maximale théorique est une limite d'ingénierie. La température de fonctionnement pratique est une décision axée sur le processus. Plusieurs facteurs clés agissent ensemble pour définir ces limites.

Le rôle critique du revêtement réfractaire

L'intérieur du four est revêtu de briques ou de matériaux réfractaires coulables. Ce revêtement est le facteur le plus important déterminant la classification de température du four. Il agit comme un bouclier thermique, protégeant la coque extérieure en acier.

Différentes compositions réfractaires (par exemple, haute alumine, magnésie-chrome) ont des températures de service maximales différentes. Pousser un four au-delà de la limite de température de son réfractaire spécifique entraînera la fusion ou l'effritement du revêtement, provoquant des dommages immédiats et graves.

L'intégrité de la coque en acier

Le revêtement réfractaire protège la coque en acier au carbone qui forme le corps du four. Si le réfractaire tombe en panne ou est insuffisant, la chaleur intense fera se déformer la coque en acier, perdre son intégrité structurelle et finalement échouer. L'ensemble du système est conçu pour maintenir cette coque à une température sûre.

Les exigences du processus

Le processus lui-même dicte la température nécessaire. Vous n'utilisez que la chaleur requise pour la transformation chimique ou physique du matériau à l'intérieur.

Par exemple, le séchage de l'eau libre ne nécessite que des températures autour de 100 °C. La calcination du calcaire pour produire de la chaux nécessite environ 900 °C. Le frittage de certaines céramiques avancées peut pousser le four plus près de sa limite de 1 550 °C. Des techniques comme l'Analyse Thermogravimétrique (ATG) sont utilisées pour identifier précisément les températures auxquelles ces réactions se produisent.

Le brûleur et le flux de chaleur

Le brûleur, situé à l'extrémité de décharge, doit être capable de générer le volume de chaleur requis. Pour une efficacité thermique maximale, la plupart des fours utilisent un flux à contre-courant, où les gaz chauds du brûleur remontent le four à contre-sens du flux de matériau descendant la pente. Cela garantit que le matériau est progressivement chauffé à mesure qu'il se déplace vers la zone la plus chaude.

Comprendre les compromis

Le fonctionnement d'un four est un équilibre constant entre performance, coût et longévité. Fonctionner à la température maximale absolue est rarement la stratégie la plus efficace.

Coût énergétique vs Température

Atteindre et maintenir des températures plus élevées nécessite une augmentation non linéaire de la consommation d'énergie. Le coût du carburant pour faire fonctionner un four à 1 500 °C est considérablement plus élevé que pour le faire fonctionner à 1 000 °C. C'est souvent le principal facteur limitant d'un point de vue commercial.

Durée de vie et entretien des réfractaires

Un fonctionnement constant près de la température nominale maximale accélère considérablement l'usure et la dégradation du revêtement réfractaire. Cela entraîne des temps d'arrêt plus fréquents et plus coûteux pour l'inspection et le regarnissage, ce qui a un impact direct sur la capacité de production.

Débit vs Temps de séjour

Pour garantir que le matériau à l'intérieur du four est chauffé uniformément à une température cible, il doit rester dans le four pendant une durée spécifique, appelée temps de séjour. Pousser à une température plus élevée peut nécessiter de ralentir le débit d'alimentation du matériau ou la vitesse de rotation du four pour obtenir le résultat souhaité, ce qui peut réduire le débit global.

Contrôle du chauffage par zones

Les fours modernes ne sont pas des récipients à température unique. Ils sont divisés en zones distinctes – généralement séchage, préchauffage, calcination et refroidissement – chacune avec des réglages de température contrôlables séparément. Cela permet un profil de température optimisé qui applique la chaleur efficacement uniquement là et quand elle est nécessaire, économisant de l'énergie et améliorant la qualité du produit.

Faire le bon choix pour votre processus

Votre température cible doit être dictée par votre objectif final, et non par la classification technique maximale du four.

- Si votre objectif principal est la synthèse de matériaux avancés (par exemple, le frittage de céramiques techniques) : Vous devez utiliser un four spécifiquement conçu avec des réfractaires de première qualité évalués pour un fonctionnement soutenu près de la limite de 1 550 °C.

- Si votre objectif principal est la calcination en vrac ou le séchage : Un fonctionnement dans une plage de température inférieure et optimisée (par exemple, 800 °C - 1 100 °C) permettra d'obtenir la transformation requise tout en réduisant considérablement les coûts énergétiques et l'usure mécanique.

- Si votre objectif principal est de maximiser la durée de vie opérationnelle : Établissez une température de fonctionnement standard en toute sécurité en dessous du maximum absolu du four afin de réduire les contraintes thermiques sur le revêtement réfractaire et les composants mécaniques tels que les anneaux de roulement et les tourillons.

En fin de compte, la bonne température de fonctionnement est celle qui atteint le plus efficacement et le plus économiquement votre objectif de processus spécifique.

Tableau récapitulatif :

| Facteur | Impact sur la température | Considération clé |

|---|---|---|

| Revêtement réfractaire | Dicte la limite de sécurité maximale (par exemple, ~1 550 °C) | La composition du matériau détermine la résistance à la chaleur |

| Exigences du processus | Définit la température de fonctionnement nécessaire | Le séchage, la calcination ou le frittage nécessitent différents niveaux de chaleur |

| Coût énergétique | Augmente de manière non linéaire avec la température | Facteur majeur des dépenses d'exploitation |

| Durée de vie de l'équipement | Des températures plus élevées accélèrent l'usure des revêtements et de la coque | Affecte la fréquence d'entretien et les temps d'arrêt |

Optimisez votre traitement thermique avec les solutions KINTEK

Le choix de la bonne température de fonctionnement est essentiel pour l'efficacité de votre processus, la qualité de vos produits et votre rentabilité. Chez KINTEK, nous tirons parti de notre R&D exceptionnelle et de notre fabrication interne pour fournir des solutions avancées de fours à haute température, y compris des fours rotatifs, adaptées à vos besoins spécifiques.

Notre forte capacité de personnalisation approfondie garantit que nous pouvons répondre précisément à vos exigences thermiques uniques, que vous frittiez des céramiques avancées, calciniez des matériaux ou développiez de nouveaux processus.

Prêt à améliorer les capacités de votre laboratoire ou de votre ligne de production ? Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions de chauffage fiables et efficaces peuvent stimuler votre succès.

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

Les gens demandent aussi

- Quels types de matériaux sont adaptés au traitement dans les fours tubulaires rotatifs ? Idéal pour les poudres et les granulés à écoulement libre

- Quelles sont les approches courantes de mélange dans les fours rotatifs ? Améliorer l'uniformité et l'efficacité du traitement thermique

- Comment les fours à tubes rotatifs obtiennent-ils un contrôle précis de la température ? Maîtriser le chauffage uniforme pour les processus dynamiques

- Quels types de matériaux peuvent être traités dans un four tubulaire rotatif ? Découvrez les matériaux idéaux pour le traitement à haute température

- Quels sont les principaux composants structurels d'un four rotatif ? Découvrez les pièces clés pour un traitement efficace des matériaux