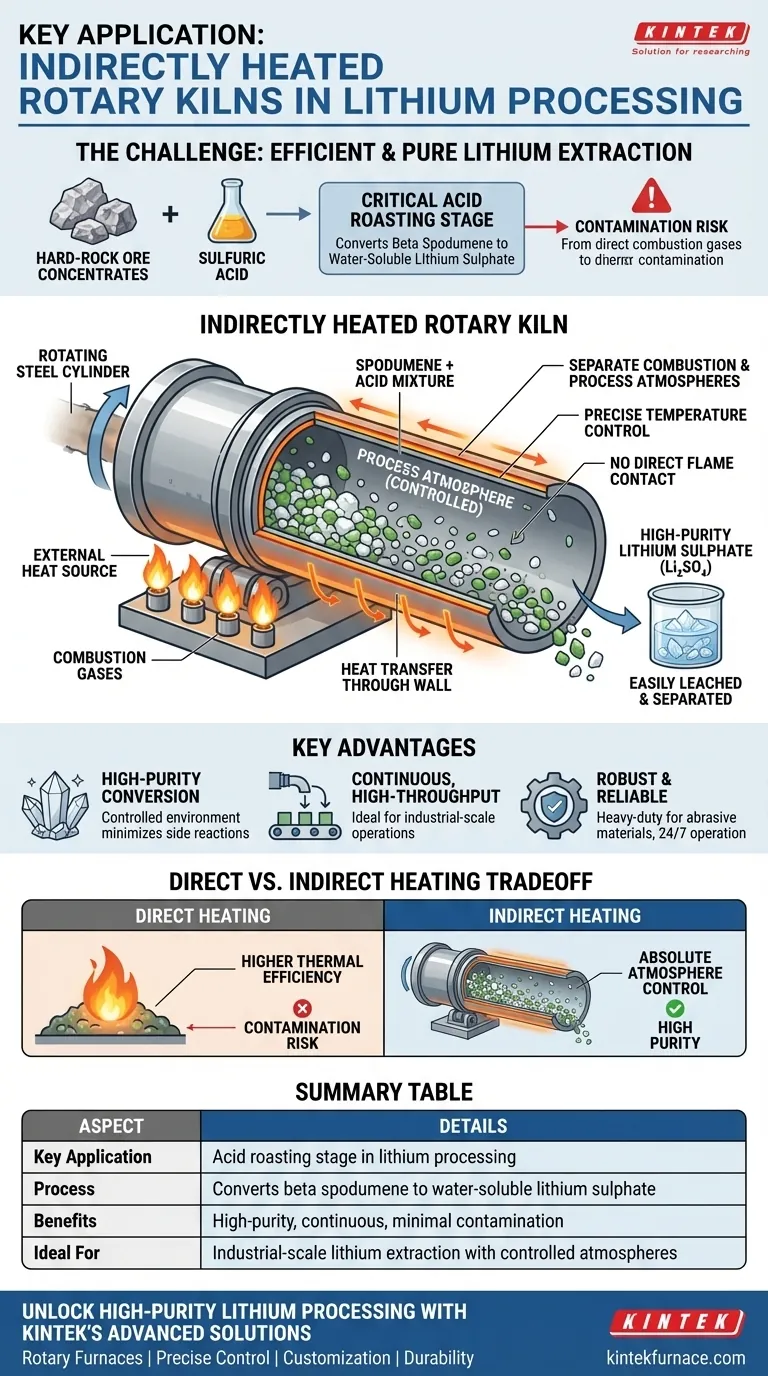

Dans le contexte du traitement du lithium, une application clé d'un four rotatif indirectement chauffé est l'étape de grillage acide, où le bêta-spodumène est converti en sulfate de lithium soluble dans l'eau. Ce processus spécialisé est essentiel pour extraire efficacement le lithium des concentrés de minerai à roche dure tout en maximisant les taux de récupération et en minimisant l'impact environnemental.

Le défi fondamental de l'extraction moderne du lithium est d'obtenir une conversion chimique de haute pureté à l'échelle industrielle. Les fours rotatifs indirectement chauffés résolvent ce problème en créant une atmosphère de traitement précisément contrôlée, isolée des gaz de combustion, ce qui est essentiel pour la réussite de la chimie délicate du grillage acide.

Le rôle essentiel du grillage acide

La conversion du minerai de spodumène en un composé de lithium utilisable est un processus thermique et chimique en plusieurs étapes. L'étape de grillage acide est l'une des parties les plus importantes et techniquement exigeantes de cette chaîne.

Qu'est-ce que la conversion du bêta-spodumène ?

Après que le spodumène brut a été chauffé pour le convertir de sa phase alpha à sa phase bêta (un processus appelé calcination), il est mélangé avec de l'acide sulfurique. Le but du four rotatif indirectement chauffé est de chauffer ce mélange de manière contrôlée.

Cette étape de « grillage acide » transforme le lithium contenu dans le bêta-spodumène en sulfate de lithium (Li₂SO₄), qui est soluble dans l'eau. Cela permet au lithium d'être facilement lixivié dans une étape ultérieure, le séparant du reste des déchets minéraux solides.

Pourquoi une atmosphère contrôlée est essentielle

La réaction chimique pendant le grillage acide est sensible. L'introduction de gaz externes, tels que ceux provenant de la combustion directe de carburant, contaminerait le processus.

Cette contamination peut entraîner des réactions secondaires indésirables, une efficacité de conversion réduite et une pureté inférieure du produit final. Une conception à chauffage indirect est donc non seulement une préférence, mais une nécessité pour cette application.

Pourquoi les fours indirects sont l'outil idéal

Un four rotatif indirectement chauffé fonctionne en chauffant l'extérieur d'un cylindre en acier rotatif. La chaleur est transférée à travers la paroi du cylindre au matériau qui culbute à l'intérieur, sans aucun contact direct entre le matériau et la flamme ou les gaz d'échappement de la source de chaleur.

Permettre une conversion de haute pureté

En séparant la source de chauffage de l'atmosphère de processus interne, le four permet aux ingénieurs de maintenir l'environnement chimique exact nécessaire au grillage acide. Cette précision est la clé pour obtenir des taux de récupération de lithium élevés.

Traitement continu à haut débit

Contrairement aux fours discontinus, un four rotatif est un système continu. Le matériau est constamment introduit par une extrémité et déchargé par l'autre, ce qui le rend idéal pour le débit élevé requis dans les opérations minières commerciales.

Fonctionnement robuste et fiable

Les fours rotatifs sont connus pour leur construction robuste et leur longue durée de vie. Cette durabilité est essentielle pour manipuler des matériaux abrasifs et corrosifs comme le mélange acide-spodumène dans un environnement industriel exigeant, 24 heures sur 24, 7 jours sur 7.

Comprendre le contexte plus large

Bien qu'essentiels pour le lithium, les fours rotatifs sont une technologie fondamentale utilisée dans de nombreuses industries en raison de leur polyvalence. Cependant, le choix entre une conception à chauffage indirect et direct implique des compromis clairs.

Le compromis direct vs indirect

Les fours à chauffage direct sont généralement plus économes en énergie, car les gaz de combustion chauds transfèrent la chaleur directement au matériau. Ils sont utilisés pour des processus tels que la production de ciment ou la calcination simple où le matériau n'est pas sensible aux gaz d'échappement.

Les fours à chauffage indirect sacrifient une partie de cette efficacité thermique pour un contrôle absolu de l'atmosphère du processus. Cela les rend essentiels pour des applications telles que le grillage acide, la pyrolyse ou la désorption thermique, où la pureté est l'objectif principal.

Avantages généraux des fours rotatifs

Au-delà de la méthode de chauffage, la conception même du four rotatif offre des avantages significatifs. Sa capacité à traiter une grande variété de tailles et de types de matières premières, combinée à un fonctionnement relativement simple, en fait un outil puissant et flexible pour le traitement thermique.

Faire le bon choix pour votre objectif

Lors de la sélection d'un équipement de traitement thermique, votre objectif principal dicte la bonne technologie.

- Si votre objectif principal est la conversion chimique de haute pureté : Un four indirectement chauffé est nécessaire pour maintenir une atmosphère de processus contrôlée et non contaminée.

- Si votre objectif principal est l'efficacité thermique maximale pour un matériau robuste : Un four à chauffage direct est souvent le choix le plus économique.

- Si votre objectif principal est le débit et la fiabilité à l'échelle industrielle : La nature continue et robuste d'un four rotatif est un avantage significatif par rapport aux autres types de fours.

En fin de compte, choisir le bon équipement dépend d'une compréhension claire de votre processus chimique spécifique et de vos objectifs opérationnels.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Application clé | Étape de grillage acide dans le traitement du lithium |

| Processus | Convertit le bêta-spodumène en sulfate de lithium soluble dans l'eau |

| Avantages | Conversion de haute pureté, débit continu, contamination minimale |

| Idéal pour | Extraction de lithium à l'échelle industrielle avec des atmosphères contrôlées |

Débloquez le traitement du lithium de haute pureté avec les solutions avancées de KINTEK

Cherchez-vous à maximiser la récupération et la pureté du lithium dans vos opérations ? Chez KINTEK, nous sommes spécialisés dans la fourniture de solutions de fours à haute température de pointe adaptées à vos besoins uniques. Notre expertise en R&D et notre fabrication en interne garantissent des équipements robustes et fiables, y compris des fours rotatifs et d'autres systèmes conçus pour des environnements exigeants comme le grillage acide du lithium.

En vous associant à nous, vous bénéficiez de :

- Contrôle précis : Obtenez des atmosphères de processus optimales pour des conversions chimiques à haut rendement.

- Personnalisation : Tirez parti de nos capacités de personnalisation approfondies pour répondre aux exigences expérimentales et industrielles spécifiques.

- Durabilité : Comptez sur un équipement construit pour un fonctionnement 24h/24 et 7j/7 avec un temps d'arrêt minimal.

Ne laissez pas les limitations de l'équipement freiner l'efficacité de votre traitement du lithium. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours rotatifs et autres produits peuvent améliorer les performances de votre laboratoire ou de votre usine et stimuler votre succès !

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

Les gens demandent aussi

- Comment la farine crue se déplace-t-elle à l'intérieur du four rotatif ? Maîtriser le débit pour un traitement efficace

- Pourquoi un four rotatif est-il particulièrement adapté au traitement des FMDS à haute teneur en carbone ? Transformez les déchets carbonés en une ressource

- Qu'est-ce qu'un four rotatif à chauffage électrique et quelles industries l'utilisent ? Découvrez le chauffage de précision pour les matériaux de haute pureté

- Comment le contrôle automatisé des fours rotatifs électriques profite-t-il aux processus industriels ? Atteignez une précision et une efficacité inégalées

- Quels sont les usages des fours rotatifs dans l'industrie des matériaux de construction, en dehors du clinker de ciment ? Explication des applications clés