Les fours rotatifs sont exceptionnellement polyvalents, conçus pour traiter une vaste gamme de matériaux solides par traitement thermique continu. Leurs capacités couvrent des composés industriels fondamentaux comme les métaux, les alliages et les céramiques, ainsi que des matériaux avancés tels que les catalyseurs, les poudres d'électrodes de batterie et les nanomatériaux.

La caractéristique déterminante de l'aptitude d'un matériau n'est pas sa composition chimique mais sa forme physique. Les fours rotatifs excellent avec les solides granulaires ou pulvérulents à écoulement libre qui ne deviennent pas collants aux températures de traitement, permettant un traitement uniforme sous des atmosphères précisément contrôlées.

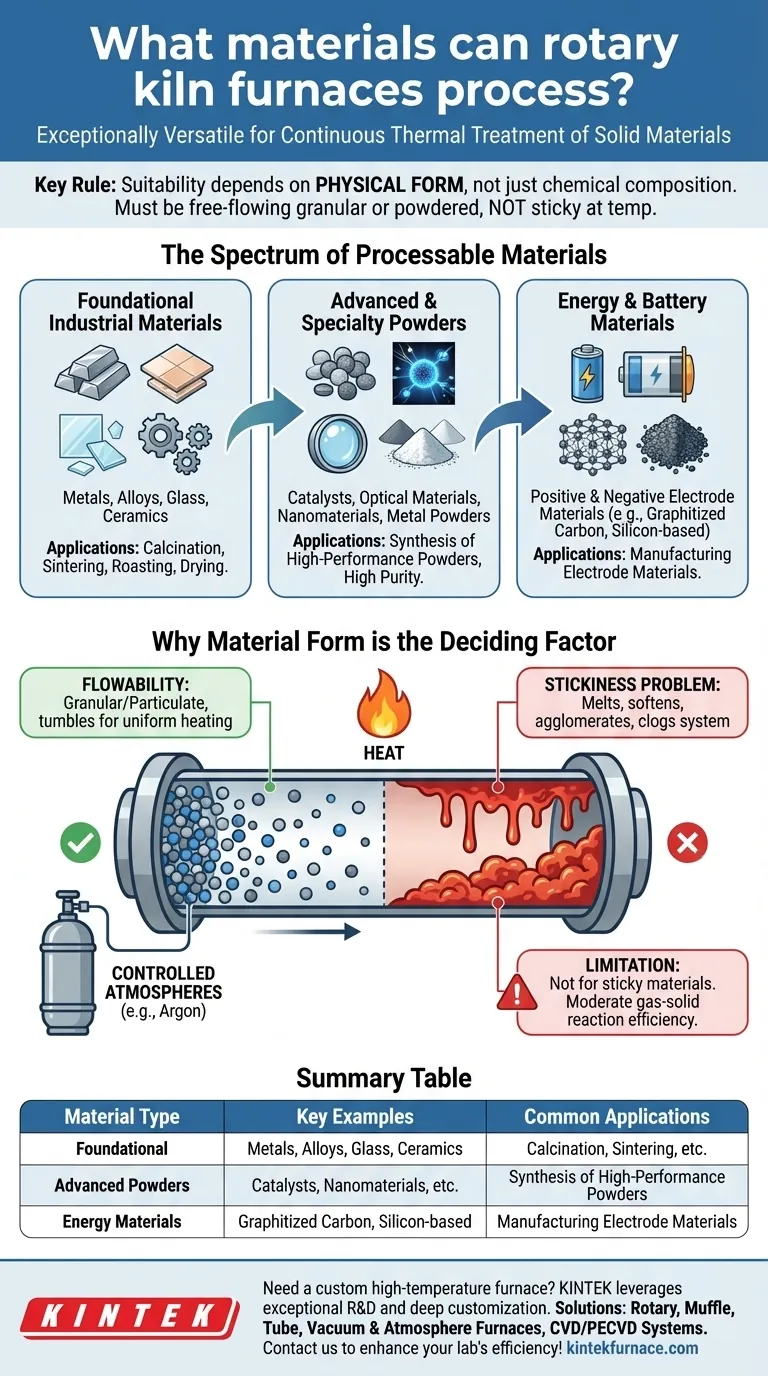

Le spectre des matériaux traitables

L'utilité d'un four rotatif réside dans sa capacité à traiter divers intrants pour des applications tout aussi diverses, du traitement des minéraux en vrac à la synthèse de poudres haute performance.

Matériaux industriels fondamentaux

Les fours rotatifs sont une pierre angulaire pour le traitement des matériaux de base. Cela inclut les métaux, les alliages, le verre et les composés céramiques sous forme de poudre ou de granulés. Les applications courantes impliquent la calcination, le frittage, le grillage et le séchage.

Poudres avancées et spécialisées

Ces fours sont essentiels à la création de matériaux de nouvelle génération. Ils peuvent traiter des catalyseurs, des matériaux optiques, des nanomatériaux et diverses poudres métalliques avec une grande pureté et des caractéristiques de particules spécifiques. Le contrôle précis de la température est la clé pour obtenir les propriétés matérielles souhaitées.

Matériaux pour l'énergie et les batteries

Le secteur des nouvelles énergies repose fortement sur les fours rotatifs pour la synthèse de matériaux. Cela inclut la fabrication de matériaux d'électrodes positives et négatives pour les batteries, tels que le carbone graphitisé et les nouveaux matériaux d'électrodes négatives à base de silicium.

Pourquoi la forme du matériau est le facteur décisif

Le succès d'un processus de four rotatif dépend entièrement du comportement physique du matériau à l'intérieur du tube rotatif. L'efficacité de la conception est liée à la façon dont le matériau se déplace et interagit avec la chaleur.

L'importance de la fluidité

Un four rotatif fonctionne en culbutant le matériau, garantissant que chaque particule est exposée à la source de chaleur. Par conséquent, le matériau doit être granulaire ou particulaire et maintenir sa fluidité à haute température. Ce mélange constant favorise l'uniformité thermique dans tout le lot.

Le rôle des atmosphères contrôlées

De nombreux processus avancés nécessitent un environnement chimique spécifique. Les fours rotatifs peuvent être remplis d'atmosphères inertes, telles que de l'argon gazeux, pour prévenir les réactions indésirables comme l'oxydation ou la nitruration des métaux. Des structures d'étanchéité spéciales sont utilisées pour maintenir l'intégrité de cette atmosphère contrôlée.

Comprendre les principales limitations

Bien que très polyvalents, les fours rotatifs ne sont pas une solution universelle. Comprendre leurs contraintes inhérentes est essentiel pour éviter les défaillances de processus et les dommages aux équipements.

Le problème du "collage"

C'est la limitation la plus importante. Tout matériau qui fond, ramollit ou devient collant à la température de traitement cible est inadapté à un four rotatif. Un tel comportement provoque l'agglomération du matériau et le revêtement des parois du four, ce qui interrompt le flux et crée une défaillance obstruant le système.

Efficacité de la réaction gaz-solide

Pour les processus qui reposent sur la réaction d'un gaz avec le matériau solide, un four rotatif offre une efficacité de contact modérée. Bien qu'efficace pour de nombreuses applications, d'autres types de réacteurs comme un lit fluidisé peuvent offrir des performances supérieures lorsque l'interaction rapide gaz-solide est l'objectif principal.

Faire le bon choix pour votre matériau

La sélection de la bonne technologie de traitement thermique commence par une compréhension claire du comportement de votre matériau et de votre objectif final.

- Si votre objectif principal est le traitement en vrac de solides stables : Un four rotatif est idéal pour la calcination, le séchage ou le frittage de matériaux comme les minéraux, les céramiques ou les poudres métalliques qui restent à écoulement libre.

- Si votre objectif principal est la synthèse de matériaux avancés : La capacité à contrôler la température et l'atmosphère le rend excellent pour la création de matériaux d'électrodes de batterie, de catalyseurs ou de nanomatériaux à partir de poudres précurseurs.

- Si votre matériau devient mou ou collant à haute température : Vous devez rechercher des technologies de four alternatives, car un four rotatif est fondamentalement incompatible avec ce comportement.

En fin de compte, l'aptitude d'un matériau à un four rotatif dépend de son comportement physique à température – un facteur encore plus critique que son identité chimique.

Tableau récapitulatif :

| Type de matériau | Exemples clés | Applications courantes |

|---|---|---|

| Matériaux industriels fondamentaux | Métaux, Alliages, Verre, Céramiques | Calcination, Frittage, Grillage, Séchage |

| Poudres avancées et spécialisées | Catalyseurs, Nanomatériaux, Matériaux optiques | Synthèse de poudres haute performance |

| Matériaux pour l'énergie et les batteries | Carbone graphitisé, Électrodes à base de silicium | Fabrication de matériaux d'électrodes pour batteries |

Besoin d'un four haute température personnalisé pour le traitement de vos matériaux ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées telles que les fours rotatifs, les fours à moufle, les fours tubulaires, les fours sous vide et à atmosphère contrôlée, et les systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques, que vous travailliez avec des solides en vrac, des poudres ou des matériaux spéciaux. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer l'efficacité de votre laboratoire et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

Les gens demandent aussi

- Comment les fours à tubes rotatifs obtiennent-ils un contrôle précis de la température ? Maîtriser le chauffage uniforme pour les processus dynamiques

- Quelles sont les approches courantes de mélange dans les fours rotatifs ? Améliorer l'uniformité et l'efficacité du traitement thermique

- Quelle est la construction de base d'un four tubulaire rotatif ? Composants clés pour un chauffage uniforme

- Quels types de matériaux sont adaptés au traitement dans les fours tubulaires rotatifs ? Idéal pour les poudres et les granulés à écoulement libre

- Quelles fonctionnalités supplémentaires peuvent améliorer les performances des fours à tubes rotatifs ? Augmentez l'efficacité grâce à un contrôle de précision