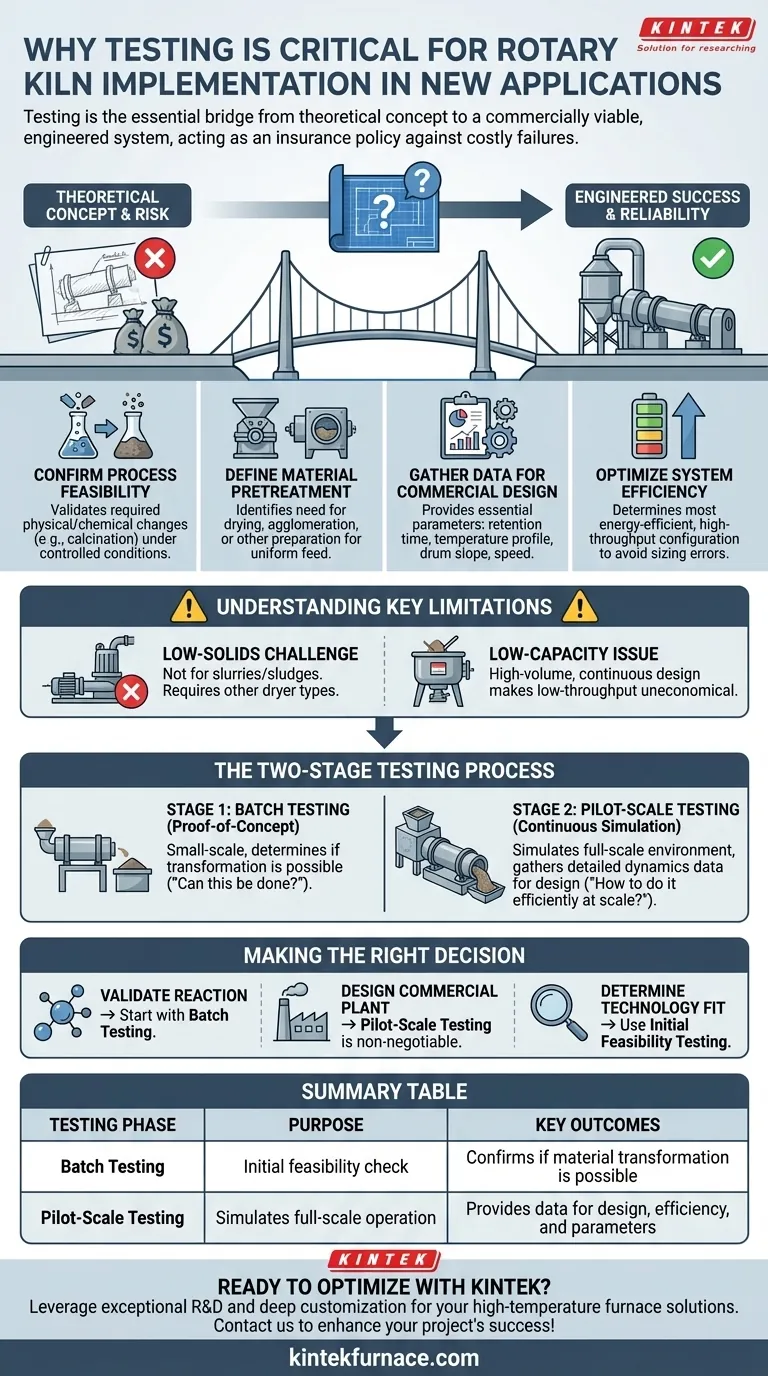

En bref, les essais sont l'étape critique qui valide si un four rotatif peut traiter votre matériau avec succès et de manière économique pour une nouvelle application. Ils fournissent les données essentielles nécessaires pour passer d'un concept théorique à un système conçu et commercialement viable, évitant ainsi des erreurs de conception coûteuses et des défaillances opérationnelles.

Avant de s'engager dans un investissement en capital majeur, les essais de procédé servent de police d'assurance. Ils confirment la faisabilité technique, définissent les paramètres opérationnels critiques et recueillent les données précises nécessaires pour concevoir un four rotatif à pleine échelle efficace et fiable.

Pourquoi vous ne pouvez pas sauter la phase d'essais

Investir dans un four rotatif sans essais préalables représente un risque financier important. La phase d'essais n'est pas un coût supplémentaire ; elle fait partie intégrante du processus d'ingénierie qui garantit que le système final répondra à vos objectifs de performance et commerciaux.

Confirmation de la faisabilité du procédé

La première et la plus fondamentale des questions est de savoir si le four peut produire le résultat souhaité. Les essais confirment si le changement physique ou la réaction chimique requis — tel que la calcination, la désorption thermique ou la réduction — peut être induit avec succès dans votre matériau spécifique dans des conditions contrôlées.

Définition du prétraitement des matériaux

De nombreux matériaux ne peuvent pas être introduits directement dans un four. Les essais révéleront si votre matière première nécessite un prétraitement, tel qu'un séchage jusqu'à une teneur en humidité spécifique ou une agglomération (pelletisation) pour assurer une taille et un écoulement uniformes dans le tambour.

Collecte de données pour la conception commerciale

Un essai à l'échelle pilote fournit les données concrètes dont les ingénieurs ont besoin pour concevoir l'unité à pleine échelle. Cela comprend des paramètres critiques tels que le temps de séjour requis, le profil de température optimal, l'inclinaison du tambour, la vitesse de rotation et les systèmes de traitement des gaz sortants nécessaires. Sans ces données, la conception est basée sur des conjectures.

Optimisation de l'efficacité du système

Les essais permettent l'optimisation du procédé. En expérimentant différentes variables dans un environnement contrôlé, vous pouvez déterminer la configuration la plus économe en énergie et à haut débit, garantissant que votre usine commerciale n'est ni surdimensionnée ni sous-dimensionnée.

Comprendre les limites clés

Bien qu'incroyablement polyvalent, un four rotatif n'est pas la solution universelle pour tous les besoins de traitement thermique. Les essais de faisabilité sont cruciaux pour identifier quand une technologie alternative pourrait être plus appropriée.

Le défi des matériaux à faible teneur en solides

Les fours rotatifs sont conçus pour traiter des solides en vrac. Ils ne conviennent généralement pas aux matériaux ayant une très faible teneur en solides, tels que les boues ou les suspensions, qui pourraient nécessiter un autre type de technologie de séchage ou de traitement thermique.

Le problème des besoins de faible capacité

L'ingénierie robuste et la haute capacité thermique d'un four rotatif signifient qu'ils sont mieux adaptés aux opérations continues à haut volume. Pour les applications avec des exigences de débit très faibles, les coûts d'investissement et d'exploitation d'un four peuvent être prohibitifs par rapport aux alternatives basées sur des lots.

Le processus d'essais en deux étapes

Les essais professionnels se déroulent généralement en deux phases distinctes, allant de la validation initiale à la simulation continue du procédé.

Étape 1 : Essais par lot

Il s'agit d'un essai de preuve de concept à petite échelle. Un échantillon de votre matériau est traité dans un four par lot pour déterminer si la transformation souhaitée est possible. Il répond à la question de base : "Est-ce que cela peut même être fait ?"

Étape 2 : Essais à l'échelle pilote

Une fois la faisabilité confirmée, l'essai pilote utilise un petit four rotatif continu qui simule l'environnement de production à pleine échelle. Cette phase recueille les données détaillées sur la dynamique du procédé et les exigences en matière d'équipement nécessaires à la conception finale du système. Elle répond à la question : "Comment faisons-nous cela efficacement à l'échelle ?"

Prendre la bonne décision pour votre projet

L'objectif des essais est d'apporter de la clarté et d'atténuer les risques. Votre approche doit être guidée par l'objectif spécifique de votre projet.

- Si votre objectif principal est de valider une nouvelle réaction chimique : Commencez par des essais par lot pour confirmer que la chimie fondamentale fonctionne avant d'investir dans des essais pilotes plus approfondis.

- Si votre objectif principal est de concevoir une usine commerciale à pleine échelle : Les essais à l'échelle pilote sont non négociables pour recueillir les données d'ingénierie essentielles requises pour une conception efficace et fiable.

- Si votre objectif principal est de déterminer l'adéquation technologique : Utilisez les essais de faisabilité initiaux pour évaluer rapidement si un four rotatif est approprié pour votre matériau, surtout s'il présente une faible teneur en solides ou si vos besoins en capacité sont faibles.

En fin de compte, des essais approfondis transforment un projet industriel spéculatif en un actif prévisible et conçu.

Tableau récapitulatif :

| Phase d'essais | Objectif | Résultats clés |

|---|---|---|

| Essais par lot | Vérification initiale de la faisabilité | Confirme si la transformation du matériau est possible |

| Essais à l'échelle pilote | Simulation du fonctionnement à pleine échelle | Fournit des données pour la conception, l'efficacité et les paramètres |

Prêt à optimiser votre traitement thermique avec un four rotatif fiable ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées telles que les fours Muffle, Tube, Rotatifs, les fours sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions de fours à haute température sur mesure peuvent améliorer l'efficacité et le succès de votre projet !

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

Les gens demandent aussi

- Quels sont les principaux composants de la construction d'un four rotatif ? Un guide des systèmes essentiels

- Quels sont les usages des fours rotatifs dans l'industrie des matériaux de construction, en dehors du clinker de ciment ? Explication des applications clés

- Qu'est-ce qu'un four rotatif à chauffage électrique et quelles industries l'utilisent ? Découvrez le chauffage de précision pour les matériaux de haute pureté

- Pourquoi un four rotatif est-il particulièrement adapté au traitement des FMDS à haute teneur en carbone ? Transformez les déchets carbonés en une ressource

- Comment la profondeur du lit est-elle contrôlée dans un four rotatif et pourquoi est-ce important ? Optimisez le transfert de chaleur et l'efficacité