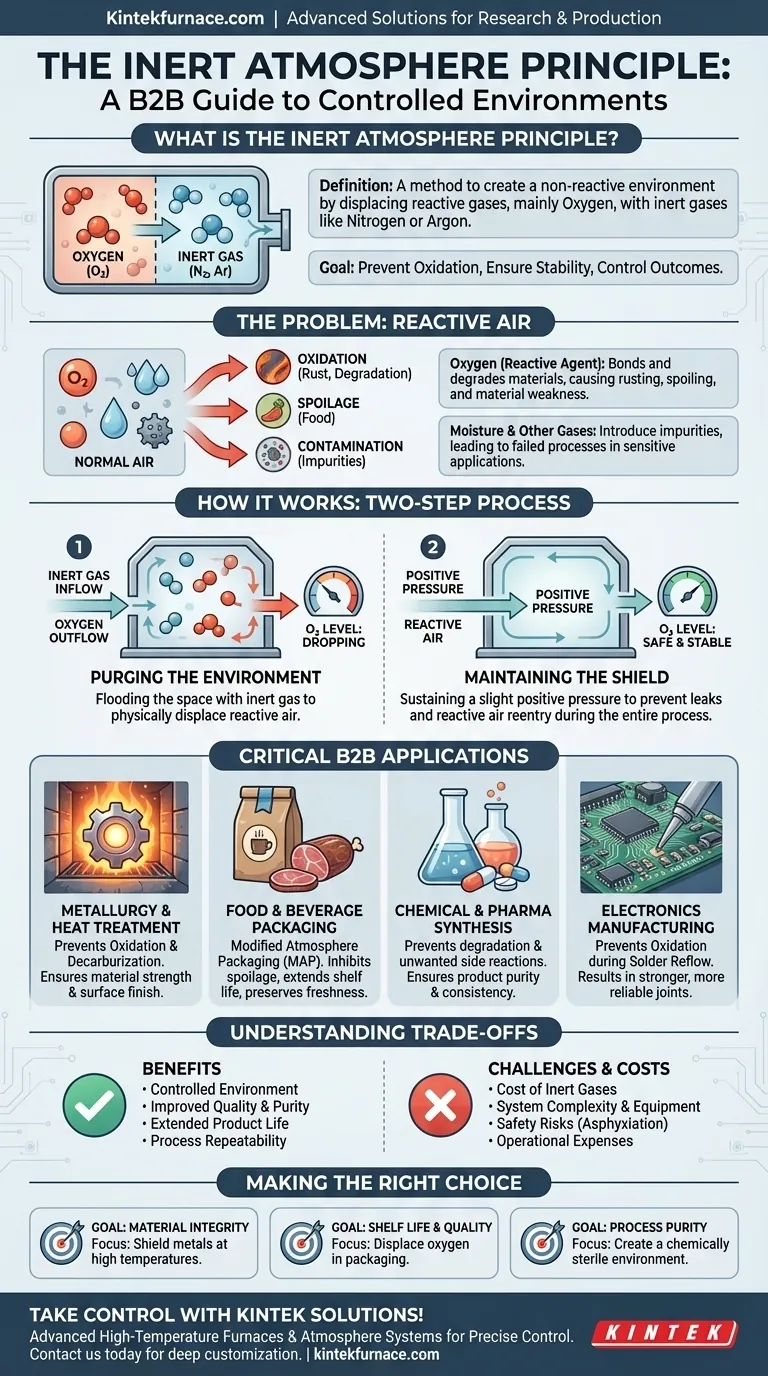

Essentiellement, le principe de l'atmosphère inerte est une méthode pour créer un environnement contrôlé et non réactif. Ceci est réalisé en remplaçant systématiquement les gaz réactifs dans un espace donné, principalement l'oxygène, par un gaz non réactif ou "inerte" comme l'azote ou l'argon. L'objectif est de prévenir les changements chimiques indésirables tels que l'oxydation, assurant l'intégrité et la stabilité des matériaux et des processus.

Le défi principal dans de nombreux domaines techniques est que l'air qui nous entoure est chimiquement réactif. Le principe de l'atmosphère inerte fournit la solution en créant un "bouclier" protecteur de gaz non réactif, vous permettant de contrôler l'environnement chimique pour dicter le résultat final.

Le problème principal : pourquoi l'air peut être un ennemi

Pour comprendre la valeur d'une atmosphère inerte, vous devez d'abord reconnaître les menaces posées par l'air normal. L'atmosphère ambiante est un mélange de gaz qui peuvent interférer activement et souvent de manière destructive avec un travail sensible.

Le rôle de l'oxygène en tant qu'agent réactif

L'oxygène est l'adversaire principal. Il est hautement réactif et cherche à se lier à d'autres éléments dans un processus appelé oxydation.

Cette réaction est responsable des formes courantes de dégradation, telles que la rouille du métal, la détérioration des aliments et la décoloration des produits chimiques. Dans les processus à haute température comme le soudage ou le traitement thermique, un oxygène incontrôlé peut ruiner les propriétés structurelles d'un matériau.

Contamination par l'humidité et d'autres gaz

L'air contient également de la vapeur d'eau et d'autres gaz à l'état de traces. Ceux-ci peuvent introduire de l'humidité dans un processus, entraînant une contamination ou des réactions secondaires indésirables.

Pour les applications très sensibles en électronique ou en synthèse chimique, même des quantités minimes de ces contaminants peuvent entraîner l'échec d'un processus ou produire des résultats impurs.

Comment fonctionne le principe de l'atmosphère inerte

La mise en œuvre d'une atmosphère inerte est un processus précis en deux étapes qui implique le déplacement de l'air ambiant puis le maintien de l'environnement protecteur.

Étape 1 : Purger l'environnement

La première étape consiste à purger la chambre ou l'enceinte. Ceci est réalisé en inondant l'espace d'un flux continu de gaz inerte, tel que l'azote.

Cet afflux de gaz inerte déplace physiquement l'air riche en oxygène, le poussant à travers les évents. La purge se poursuit jusqu'à ce que les capteurs d'oxygène confirment que la concentration est tombée à un niveau sûr et prédéterminé.

Étape 2 : Maintenir le bouclier inerte

Une fois purgée, l'atmosphère inerte doit être maintenue tout au long du processus, y compris pendant les cycles de chauffage ou de refroidissement.

Ceci est souvent réalisé en maintenant une légère surpression avec le gaz inerte. Cela garantit que si des fuites mineures existent dans l'enceinte, le gaz inerte s'écoulera vers l'extérieur, empêchant l'air réactif de s'infiltrer.

Comprendre les compromis

Bien que puissant, l'application du principe de l'atmosphère inerte n'est pas sans défis et coûts. Une évaluation objective exige de reconnaître ces facteurs.

Coût des gaz inertes

L'azote et, dans une plus large mesure, l'argon sont des produits industriels avec des coûts associés. Pour les opérations à grande échelle ou continues, la consommation de ces gaz peut représenter une dépense opérationnelle importante.

Complexité du système et sécurité

La création et le maintien d'une atmosphère inerte nécessitent un équipement spécialisé. Cela inclut des fours scellés ou des boîtes à gants, des systèmes de distribution de gaz et des capteurs de surveillance de l'oxygène, ce qui augmente les coûts d'investissement et la complexité du système.

De plus, les gaz inertes sont des asphyxiants. Des protocoles de sécurité robustes sont obligatoires pour protéger le personnel du risque d'environnements déficients en oxygène.

Applications critiques dans toutes les industries

Le principe n'est pas un concept académique de niche ; c'est une technique fondamentale utilisée pour garantir la qualité et la sécurité dans de nombreux domaines.

Traitement thermique et métallurgie

Dans les fours, une atmosphère inerte prévient l'oxydation et la décarburation des métaux à haute température. Cela garantit que les composants comme l'acier ou les alliages de titane conservent leur résistance et leur finition de surface conçues.

Emballage des aliments et des boissons

Connue sous le nom d'"emballage sous atmosphère modifiée", cette application utilise l'azote pour déplacer l'oxygène dans les emballages alimentaires. Cela inhibe la croissance des microbes aérobies et ralentit la détérioration oxydative, prolongeant considérablement la durée de conservation et préservant la fraîcheur de produits comme le café, les snacks et les charcuteries.

Synthèse chimique et pharmaceutique

De nombreux réactifs chimiques et ingrédients pharmaceutiques actifs (IPA) sont sensibles à l'air et à l'humidité. Effectuer la synthèse dans un environnement inerte prévient la dégradation et les réactions secondaires indésirables, assurant la pureté du produit et la répétabilité du processus.

Fabrication électronique

Pendant le refusion de la soudure, une atmosphère inerte empêche l'oxydation des circuits imprimés, des broches de composants et de la soudure elle-même. Cela se traduit par des soudures plus solides et plus fiables et réduit les défauts de fabrication.

Faire le bon choix pour votre objectif

L'application efficace de ce principe dépend entièrement de votre objectif spécifique.

- Si votre objectif principal est l'intégrité des matériaux à haute température : Votre clé est d'utiliser une atmosphère inerte pour protéger les métaux de l'oxydation, en préservant leurs propriétés structurelles fondamentales.

- Si votre objectif principal est la durée de conservation et la qualité du produit : L'action cruciale est de déplacer l'oxygène de l'emballage pour arrêter les processus chimiques et biologiques qui causent la détérioration.

- Si votre objectif principal est la pureté et la répétabilité du processus : Le but est de créer un environnement chimiquement stérile qui élimine les réactions variables avec l'air, assurant des résultats cohérents et prévisibles.

En fin de compte, maîtriser le principe de l'atmosphère inerte, c'est prendre le contrôle des facteurs invisibles qui déterminent le succès.

Tableau récapitulatif :

| Aspect | Détails clés |

|---|---|

| Principe | Remplace les gaz réactifs (ex: oxygène) par des gaz inertes (ex: azote, argon) pour créer un environnement non réactif. |

| Étapes | 1. Purge : Déplacer l'air avec du gaz inertes. 2. Maintien : Utiliser une pression positive pour maintenir le bouclier inerte. |

| Applications | Traitement thermique (prévient l'oxydation), emballage alimentaire (prolonge la durée de conservation), synthèse chimique (assure la pureté), électronique (améliore les soudures). |

| Défis | Coûts des gaz inertes, complexité du système, risques de sécurité (ex: asphyxie). |

Prenez le contrôle de vos processus avec les solutions avancées de fours haute température de KINTEK ! En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des systèmes sur mesure comme les fours à moufle, à tube, rotatifs, les fours sous vide et sous atmosphère, et les systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit des solutions précises pour répondre à vos besoins expérimentaux uniques, améliorant l'intégrité des matériaux et la pureté des processus. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à mettre en œuvre efficacement le principe de l'atmosphère inerte !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quels sont les avantages environnementaux de l'utilisation de gaz inertes dans les fours ? Réduire les déchets et les émissions pour un processus plus écologique

- Que signifie inerte dans les atmosphères de four ? Protéger les matériaux de l'oxydation avec des gaz inertes.

- À quoi sert l'azote dans un four ? Prévenir l'oxydation et contrôler la qualité du traitement thermique

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur

- Comment fonctionne le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation pour une qualité de matériau supérieure