Lors de l'évaluation des atmosphères de four, la principale considération de coût pour l'argon est son prix élevé par rapport à des alternatives comme l'azote. Cette dépense initiale plus élevée est une conséquence directe de ses propriétés chimiques uniques. Cependant, pour les applications à enjeux élevés où l'intégrité du matériau est non négociable, le coût de l'argon est souvent considéré comme un investissement dans la qualité et une protection contre les coûts bien plus élevés associés à la défaillance ou à la contamination des composants.

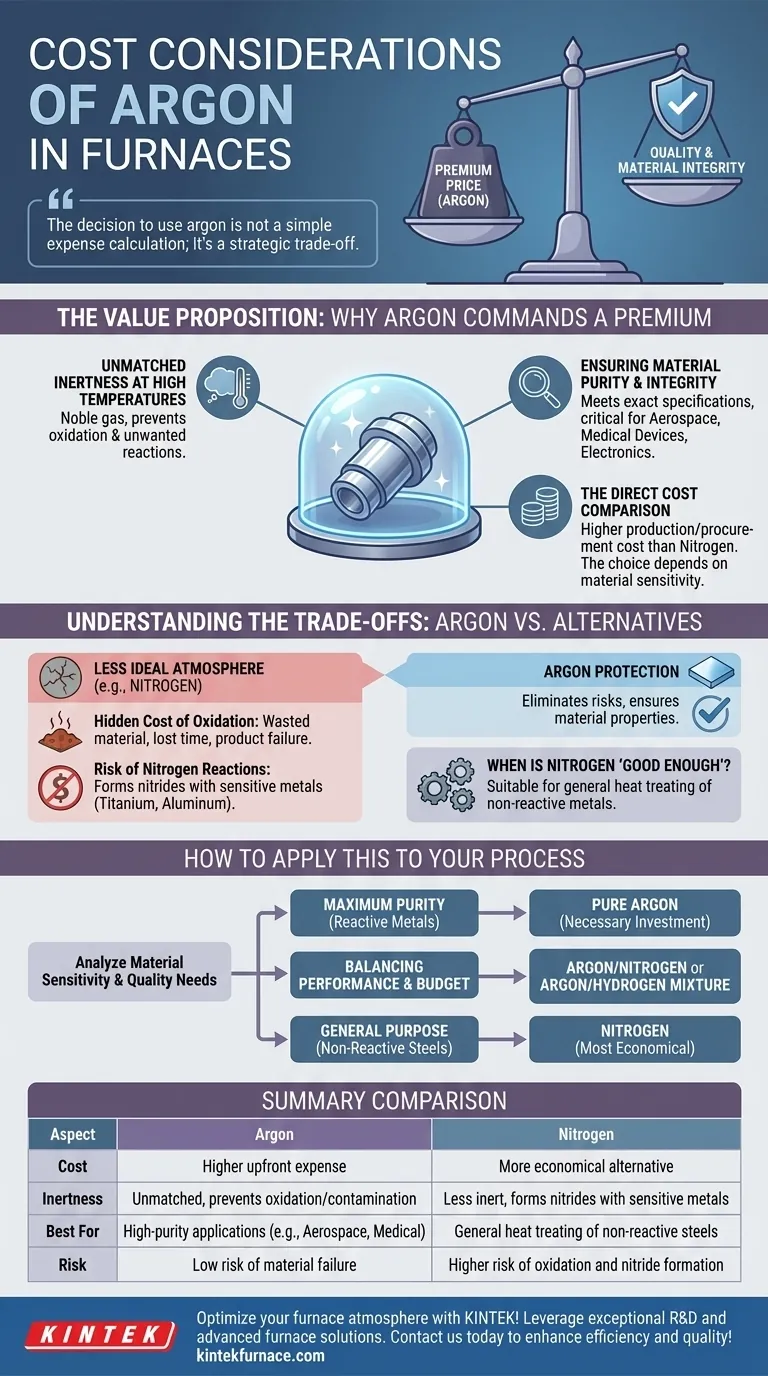

La décision d'utiliser de l'argon n'est pas un simple calcul de dépenses ; c'est un compromis stratégique. Vous équilibrez le coût direct plus élevé du gaz avec les coûts significatifs, et souvent cachés, en aval de l'oxydation, de la contamination des matériaux et du rejet de produits.

La proposition de valeur : pourquoi l'argon exige un prix élevé

Le coût de l'argon est directement lié à ses performances supérieures en tant qu'atmosphère protectrice dans les environnements à haute température. Comprendre ses avantages clarifie pourquoi il est souvent le choix préféré, bien que plus coûteux.

Inertie inégalée à hautes températures

L'argon est un gaz noble, ce qui signifie qu'il est presque complètement non réactif avec d'autres éléments, même sous chaleur extrême. Cette inertie est sa propriété la plus précieuse dans les applications de four.

Il crée un environnement immaculé qui empêche les réactions chimiques indésirables, principalement l'oxydation, de se produire à la surface du matériau traité.

Assurer la pureté et l'intégrité du matériau

En prévenant l'oxydation et d'autres réactions, l'argon garantit que le produit final répond aux spécifications métallurgiques et chimiques exactes. Cela est essentiel dans des industries comme l'aérospatiale, la fabrication de dispositifs médicaux et l'électronique.

Pour ces applications, même des niveaux microscopiques de contamination peuvent entraîner une défaillance catastrophique des composants, rendant l'intégrité fournie par l'argon essentielle.

La comparaison directe des coûts

Objectivement, l'argon est plus coûteux à produire et à acquérir que l'azote. Pour les applications où les risques de réaction sont faibles, l'azote présente une alternative plus économique. Le choix dépend donc entièrement de la sensibilité du matériau traité.

Comprendre les compromis : Argon vs. Alternatives

Choisir un gaz de four est une décision de gestion des risques. Le coût inférieur d'une alternative comme l'azote doit être mis en balance avec le potentiel de réactions négatives avec vos matériaux spécifiques.

Le "coût" caché de l'oxydation

L'utilisation d'une atmosphère moins qu'idéale peut entraîner l'oxydation, ce qui dégrade la surface du matériau, compromet son intégrité structurelle et peut entraîner la mise au rebut de l'ensemble du lot.

Le coût du matériau gaspillé, du temps de production perdu et des défaillances potentielles du produit sur le terrain dépasse presque toujours les économies réalisées en utilisant un gaz moins cher.

Le risque de réactions de l'azote

Bien que souvent considéré comme inerte, l'azote peut réagir avec certains métaux à hautes températures pour former des nitrures. C'est un problème important pour des matériaux comme le titane, l'aluminium et certains aciers inoxydables.

Cette formation de nitrures peut altérer les propriétés du matériau de manière indésirable, un risque qui est complètement éliminé en utilisant de l'argon chimiquement inactif.

Quand l'azote est-il "suffisant" ?

Pour le traitement thermique général des aciers au carbone courants et d'autres métaux non réactifs, l'azote est une solution parfaitement adaptée et très rentable. Si votre processus n'implique pas de matériaux sensibles à la formation de nitrures, le coût supplémentaire de l'argon n'apporte aucun avantage significatif.

Comment l'appliquer à votre processus

Votre décision doit être guidée par une analyse claire de la sensibilité de votre matériau et des exigences de qualité de votre produit.

- Si votre objectif principal est une pureté maximale des matériaux pour les métaux réactifs (par exemple, le titane, les alliages spéciaux) : Le coût de l'argon pur est un investissement nécessaire pour prévenir une défaillance catastrophique des matériaux et garantir la qualité du produit.

- Si votre objectif principal est d'équilibrer performance et budget : Un mélange gazeux argon/azote ou argon/hydrogène peut offrir une protection améliorée par rapport à l'azote pur à un coût inférieur à celui de l'argon pur.

- Si votre objectif principal est le traitement thermique général des aciers non réactifs : L'azote est le choix le plus économique et techniquement judicieux pour votre opération.

En fin de compte, la sélection du bon gaz de four est une décision stratégique qui aligne vos coûts opérationnels avec vos exigences de qualité.

Tableau récapitulatif :

| Aspect | Argon | Azote |

|---|---|---|

| Coût | Dépense initiale plus élevée | Alternative plus économique |

| Inertie | Inégalée, prévient l'oxydation et la contamination | Moins inerte, peut former des nitrures avec les métaux sensibles |

| Idéal pour | Applications de haute pureté (par ex. aérospatiale, dispositifs médicaux) | Traitement thermique général des aciers non réactifs |

| Risque | Faible risque de défaillance du matériau | Risque plus élevé d'oxydation et de formation de nitrures pour les matériaux sensibles |

Optimisez l'atmosphère de votre four pour des résultats supérieurs avec KINTEK ! Grâce à une R&D exceptionnelle et une fabrication en interne, nous proposons des solutions avancées de fours à haute température comme les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent des solutions précises pour vos besoins expérimentaux uniques. Ne laissez pas les coûts du gaz compromettre l'intégrité de votre matériau—contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer l'efficacité de votre processus et la qualité de vos produits !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- À quoi sert l'azote dans un four ? Prévenir l'oxydation et contrôler la qualité du traitement thermique

- Comment le traitement thermique sous atmosphère d'azote améliore-t-il le renforcement de surface ? Améliorer la durabilité et les performances

- Quels sont les avantages du traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et préserver l'intégrité du matériau

- Quels sont les avantages environnementaux de l'utilisation de gaz inertes dans les fours ? Réduire les déchets et les émissions pour un processus plus écologique

- Comment fonctionne le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation pour une qualité de matériau supérieure