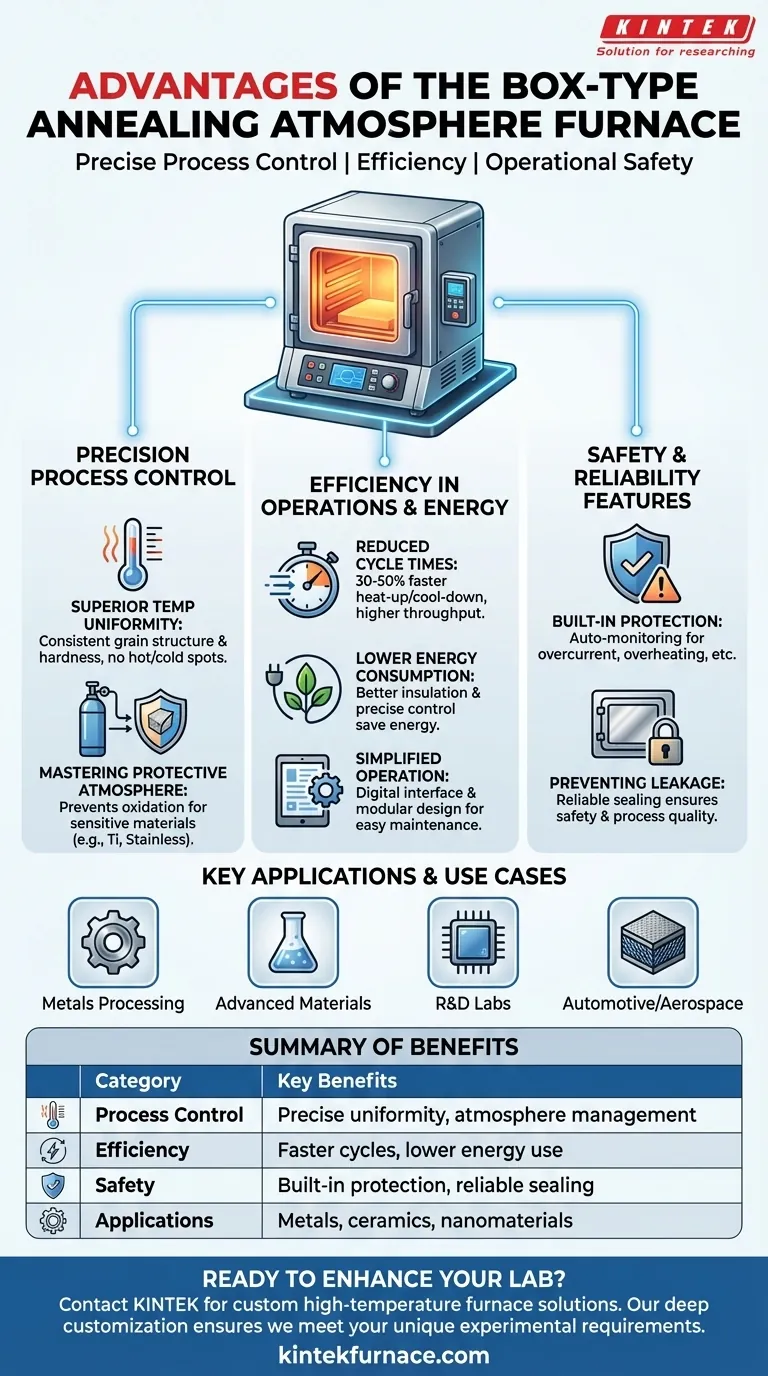

En bref, un four à atmosphère de recuit de type caisse offre des avantages significatifs en termes de contrôle de processus, d'efficacité et de sécurité opérationnelle. Il excelle à fournir un traitement thermique précis et reproductible en combinant une gestion précise de l'atmosphère avec une distribution uniforme de la température, ce qui conduit à des propriétés matérielles supérieures et à des temps de cycle réduits.

La valeur fondamentale de ce four n'est pas une seule caractéristique, mais l'intégration de multiples systèmes. Il fournit un environnement étroitement contrôlé qui garantit que le matériau final répond aux spécifications exactes, ce qui en fait un outil fiable pour la fabrication de haute importance et la recherche.

Le Fondement : Contrôle Précis du Processus

L'objectif principal du recuit est de modifier la microstructure d'un matériau pour obtenir les propriétés souhaitées. Un four à atmosphère de type caisse fournit les deux leviers les plus critiques pour ce processus : la température et l'atmosphère.

Atteindre une Uniformité de Température Supérieure

Ces fours sont conçus pour une excellente stabilité et uniformité de la température dans toute la chambre. Cela garantit que l'ensemble de la pièce, quelle que soit sa taille ou sa position, subit exactement le même cycle thermique.

Cette uniformité est essentielle pour obtenir une structure de grain, une dureté et une ductilité constantes sur tout le matériau. Elle élimine les points chauds ou froids qui peuvent entraîner des résultats incohérents ou des défauts.

Maîtriser l'Atmosphère Protectrice

La caractéristique déterminante est son système de contrôle de l'atmosphère, comprenant généralement une source de gaz, des débitmètres et des vannes de régulation. Ce système vous permet de remplacer l'air ambiant par un mélange de gaz spécifique (par exemple, azote, argon).

En contrôlant précisément l'atmosphère interne du four, vous pouvez prévenir l'oxydation, la décarburation et d'autres réactions de surface indésirables. Ceci est essentiel pour le traitement de matériaux sensibles comme les alliages de titane et l'acier inoxydable, ou pour les applications où une finition propre et brillante est requise.

Efficacité Opérationnelle et Énergétique

Au-delà du contrôle des processus, ces fours sont conçus pour les environnements de production pratiques du monde réel où le temps et le coût sont des facteurs critiques.

Réduction des Temps de Cycle de Recuit

Comparés aux conceptions de fours traditionnels, les unités modernes de type caisse présentent souvent une isolation supérieure et des éléments chauffants à haut rendement. Cela permet des taux de chauffage et de refroidissement plus rapides.

Cette capacité peut réduire les temps de cycle de recuit de 30 % à 50 %, augmentant directement le débit et la productivité sans compromettre la qualité du traitement thermique.

Réduction de la Consommation d'Énergie

Une isolation efficace ne fait pas que d'accélérer le chauffage ; elle retient également efficacement la chaleur. Combinés à un contrôle précis de la température qui empêche les dépassements de température gaspillant de l'énergie, ces fours consomment beaucoup moins d'énergie par cycle.

Simplification de l'Utilisation et de la Maintenance

Les fours modernes disposent d'interfaces numériques conviviales qui facilitent la configuration, la surveillance et l'enregistrement des paramètres du processus. Cela réduit les risques d'erreur de l'opérateur et simplifie la validation du processus.

De plus, beaucoup sont construits avec une conception modulaire. Cela permet un démontage, un remplacement et une maintenance rapides des composants clés tels que les éléments chauffants, minimisant les temps d'arrêt et améliorant la fiabilité globale de l'équipement.

Comprendre les Fonctionnalités de Sécurité et de Fiabilité

L'utilisation d'équipements à haute température avec des atmosphères contrôlées comporte des risques inhérents. Un avantage clé de ces fours est leurs systèmes de sécurité intégrés à plusieurs niveaux.

Protection Électrique et Thermique Intégrée

Ces unités sont équipées de multiples dispositifs de sécurité automatiques. Des protections contre les surintensités, les surtensions, la surchauffe et les fuites électriques surveillent constamment le système.

Si une anomalie est détectée, le système peut couper instantanément l'alimentation et déclencher une alarme, protégeant à la fois l'opérateur et l'équipement contre les dommages.

Prévention des Fuites d'Atmosphère

La porte du four est un composant essentiel, conçu avec une structure d'étanchéité fiable. Ce joint a deux objectifs : il empêche l'atmosphère contrôlée de s'échapper (problème de sécurité et de coût) et empêche l'air extérieur de pénétrer (problème de qualité du processus).

Applications Clés et Cas d'Utilisation

La polyvalence et la précision du four à atmosphère de type caisse le rendent adapté à un large éventail d'applications dans différentes industries.

Traitement des Métaux à Haute Performance

Il est largement utilisé pour le recuit, la relaxation des contraintes ou le brasage des métaux où la chimie de surface est critique. Les matériaux clés comprennent l'acier, les alliages d'aluminium, les alliages de cuivre, l'acier inoxydable et les alliages de titane.

Matériaux et Fabrication Avancés

Le contrôle précis du four est également idéal pour les processus dans les industries de la céramique et du verre. De plus, c'est un outil précieux dans les laboratoires pour la recherche et la préparation de nouveaux matériaux, tels que les nanomatériaux et les composites.

Faire le Bon Choix pour Votre Objectif

Pour déterminer si ce four vous convient, considérez votre objectif principal.

- Si votre objectif principal est la répétabilité du processus et la qualité : Le contrôle précis de l'atmosphère et de la température sont vos avantages les plus critiques, assurant des propriétés matérielles constantes lot après lot.

- Si votre objectif principal est le débit opérationnel et le coût : Les cycles de chauffage plus rapides et la consommation d'énergie réduite se traduisent directement par une productivité accrue et des dépenses opérationnelles moindres.

- Si votre objectif principal est la sécurité et la facilité d'utilisation : Les verrous de sécurité complets et l'interface utilisateur intuitive réduisent le risque opérationnel et minimisent le besoin d'une formation spécialisée des opérateurs.

En fin de compte, un four à atmosphère de recuit de type caisse vous donne le contrôle nécessaire pour atteindre de manière cohérente et efficace les résultats matériels souhaités.

Tableau Récapitulatif :

| Catégorie d'Avantage | Bénéfices Clés |

|---|---|

| Contrôle du Processus | Uniformité de température précise, gestion précise de l'atmosphère, propriétés matérielles constantes |

| Efficacité | Cycles de chauffage/refroidissement plus rapides, consommation d'énergie réduite, débit accru |

| Sécurité | Protection électrique et thermique intégrée, étanchéité fiable de l'atmosphère |

| Applications | Traitement des métaux, céramiques, verre, nanomatériaux, composites |

Prêt à améliorer les capacités de votre laboratoire avec un four à atmosphère de recuit de type caisse personnalisé ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours à haute température avancées, y compris des fours à Muffle, à Tube, Rotatifs, des Fours sous Vide et à Atmosphère, ainsi que des Systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à obtenir un contrôle de processus, une efficacité et une sécurité supérieures !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Que signifie inerte dans les atmosphères de four ? Protéger les matériaux de l'oxydation avec des gaz inertes.

- Comment une atmosphère inerte empêche-t-elle l'oxydation ? Protéger les matériaux des dommages causés par l'oxygène

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur

- Quel est l'objectif principal du traitement thermique ? Transformer les propriétés des métaux pour des performances supérieures

- Comment le traitement thermique sous atmosphère d'azote améliore-t-il le renforcement de surface ? Améliorer la durabilité et les performances